|

在“高精度、高產能、高穩定”的難題下,優質質檢設備的關鍵在哪?

在產業鏈自主可控戰略推動下,半導體、3C電子(如PCB板/顯示屏)、新能源(如電池極片)等行業對“高精度、高產能、高穩定”質檢設備的需求激增。AOI設備作為產業鏈關鍵質檢環節,承擔著產品缺陷識別的核心功能,其性能直接決定下游產品良率與產能。

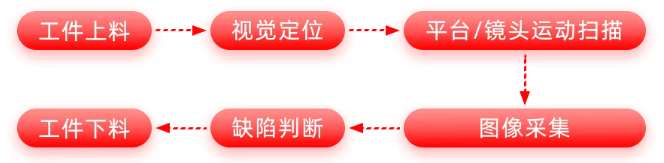

在AOI設備的核心工作流程中,“平臺/鏡頭運動掃描”環節是決定其精度與效率的關鍵。視覺系統與運動系統的高精度協同,是衡量設備性能的核心指標。其中,運動控制卡作為指揮運動的“大腦”,其核心作用在于實現多軸精密協同、視覺飛拍的精準觸發,以及系統內部的實時數據交互,以此保障設備的高速穩定運行。

▲AOI檢測設備的核心工作流程▲

如何破局?先看傳統方案

了解了實現“高精度、高產能、高穩定”質檢設備的關鍵性重點后,我們將目光聚焦到市場傳統方案來進行近一步的了解。目前市場上傳統方案有如下兩種:

傳統方案一:PLC+觸摸屏+工控機+視覺方案

● 系統架構:PLC控制運動,工控機跑視覺,調試需觸摸屏與工控機雙屏切換。

● 核心缺陷:

操作繁瑣:運動參數與視覺參數需在不同界面間切換調試,集成度低,流程效率差。

響應延遲:受PLC掃描周期限制,系統響應時間>100ms,無法滿足高速應用。

通信瓶頸:PLC與工控機間采用網口通信,數據交互周期>500μs,拖慢整體節拍。

● 最終性能表現:

設備整體效率低,UPH(每小時檢測量)僅100–150片,且檢測漏判率>3%。

傳統方案二:傳統PCI脈沖運動控制卡+工控機+視覺方案

● 系統架構:基于工控機集成運動與視覺系統,實現單屏統一調試,解決了傳統方案一中雙屏操作繁瑣的問題。

● 核心缺陷:

依賴PCI總線進行數據交互,通信延遲達50–80μs。

在多鏡頭協同掃描場景下,系統同步誤差>0.1mm。

接線復雜度高,每軸需獨立連接脈沖與方向線,維護成本高。

● 最終性能表現:多鏡頭協同掃描時由于同步精度誤差過大,導致該方案無法適配300mm晶圓、2m電池極片等大尺寸工件的高精度檢測需求。

▌由此可見

傳統運動控制方案在性能上已難以滿足高端檢測需求。面對進口控制卡成本高昂與國內傳統方案性能不足的雙重挑戰,國產AOI設備應該如何破局?本篇通過介紹XPCIE1032H超高速實時運動控制卡在AOI檢測設備上的應用,展現其技術優勢與落地價值。

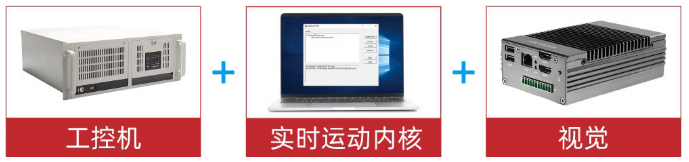

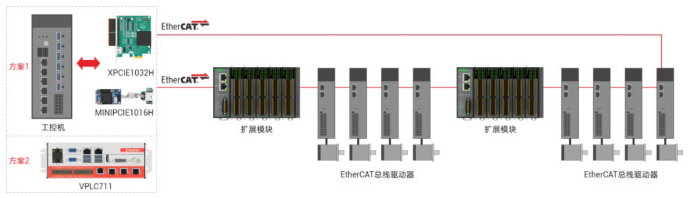

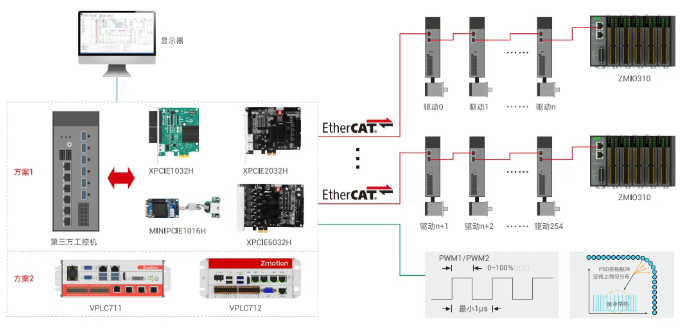

方案采用“工控機+XPCIE1032H超高速實時運動控制卡+機器視覺”的核心架構,通過全自主實時內核MotionRT750與CPU內存直連交互技術,實現AOI設備性能躍升。

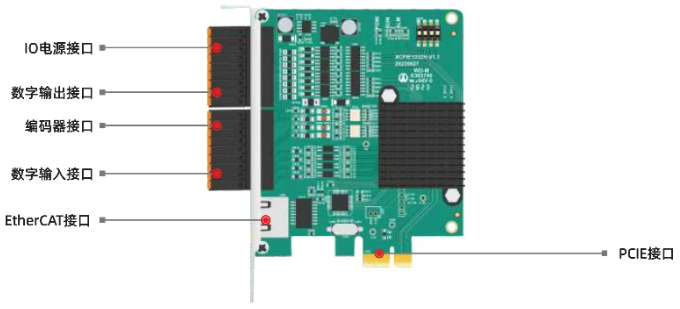

▌正運動技術AOI檢測設備解決方案配置:

● 板載EtherCAT總線接口:連接12軸伺服驅動器,分別控制X/Y檢測平臺、3組鏡頭Z/R軸、上/下料機構、缺陷標記機構;同時連接ZMIO310-ECAT IO擴展模塊,用于擴展檢測工位傳感器信號;

● 板載16路DI:連接工件到位傳感器、急停按鈕、平臺限位、相機就緒信號;

● 板載16路DO:連接相機觸發、光源控制、標記電磁閥、上/下料氣缸;

深入正運動方案,帶你了解運動控制中的快、準、穩!

高速響應,1-3us極速交互

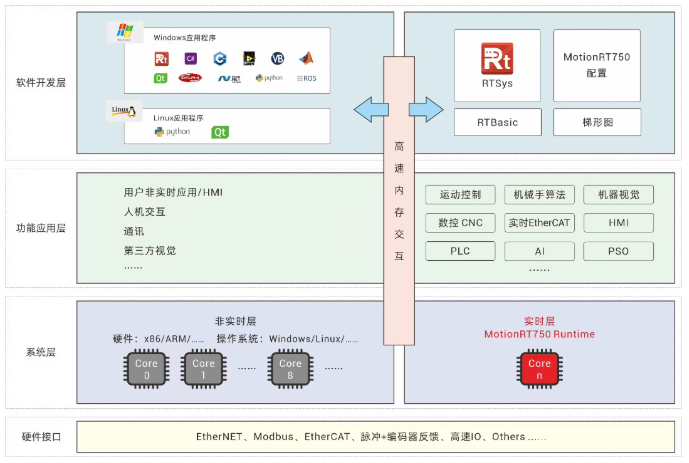

1. MotionRT750實時內核,獨占x86 CPU內核,實現μs級指令交互周期

XPCIE1032H搭載Windows運動控制實時內核MotionRT750,采用“Windows非實時層+ MotionRT750實時層”雙架構:

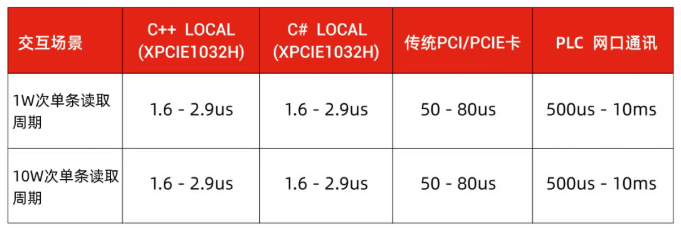

XPCIE1032H直接調用工控機CPU與內存計算,無需依賴PCI/網口等外部總線,與視覺系統的指令交互速率較傳統方案呈量級提升,實測數據如下:

2.強實時,控制周期快至 50μs

XPCIE1032H支持EtherCAT總線與脈沖混合控制,核心實時性能參數如下:

● 32軸EtherCAT同步周期快至125μs,控制周期最快達50μs,運動控制更快更穩;

● 多鏡頭/多平臺同步誤差<0.01mm,適配300mm晶圓環形掃描、2m極片連續檢測;

● EtherCAT方案僅需一根總線電纜連接所有驅動器,接線量減少80%,維護成本降低50%。

視覺飛拍,提升檢測效率

▌單相機視覺飛拍:

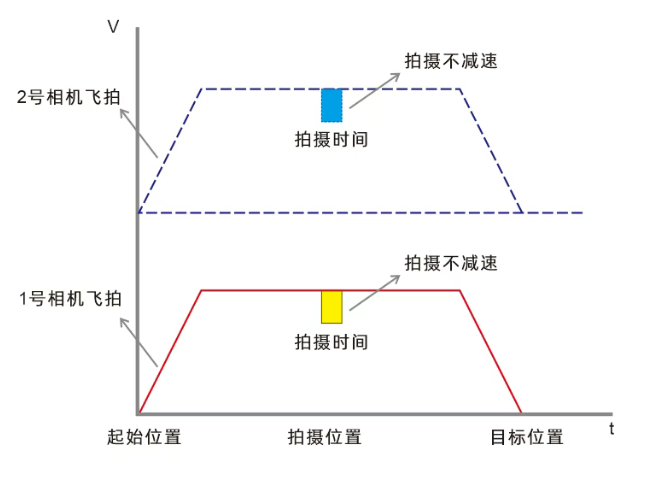

飛拍技術的應用,使得機械臂在運動過程中即可完成精準定位。當機械臂經過拍照點時,XPCIE1032H運動控制卡會通過高速輸出口瞬時觸發相機進行動態拍照。此過程觸發時間達微秒級,視覺系統可在數毫秒內返回運算結果。隨后,系統依據該位置數據對機械臂的運動軌跡進行實時修正與補償,實現高效、無縫的位置糾偏,完美兼顧了生產效率與定位精度。

▌多相機獨立視覺飛拍:

在多工位視覺AOI檢測系統中,各工位需獨立運行并同步進行飛拍。XPCIE1032H運動控制卡完美契合此需求,它支持16路獨立的硬件位置比較輸出,能在一個周期內高效協調多個拍照點的觸發動作,實現多路并行飛拍。這不僅顯著提升了整體檢測效率,更憑借其硬件級的高可靠性,保障了圖像采集的穩定性與完整性,有效避免丟圖。

穩定可靠,保障連續生產

AOI設備需7*24h不間斷運行,XPCIE1032H通過雙重保障提升系統穩定性:

● EtherCAT總線冗余:支持主備雙總線設計,斷線時自動切換,停機風險降低90%;

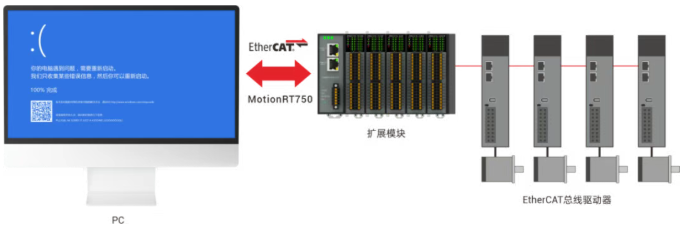

● 無懼PC藍屏:Windows系統藍屏時,MotionRT750實時層獨立運行,急停按鈕、運動鎖存、IO信號正常響應,避免工件損壞與生產中斷,藍屏恢復后無需重新調試,恢復時間從30min縮短至5min。

方案應用優勢

1.統一API,開發靈活高效

支持C++/C#/Python/Qt/ROS等多種上位機開發語言,正運動全系列產品共用一套API函數,無需重復適配不同控制卡,AOI設備開發周期縮短40%。

2.突破實時瓶頸,檢測精度躍升

徹底解決傳統方案“運動-視覺”交互延遲問題,多軸同步誤差<0.01mm,PSO飛拍觸發精度±0.001mm,PCB板檢測漏判率從3%降至0.1%,晶圓尺寸檢測精度達±0.002mm。

3.極速響應,產能顯著提升

基于μs級指令交互與50μs控制周期,AOI設備UPH從傳統方案的100-150片提升至250-350片,單條產線日均檢測量增加3000+片,整體生產效率提升10+%。

4.多通道飛拍,縮短檢測周期

16路獨立硬件PSO支持多工位相機同步觸發,如PCB板檢測時6臺相機同時采集“板邊-焊盤-芯片”區域,單次檢測時間從4.1s縮短至3s,CT(周期時間)降低26.8%。

5.柔性運動控制,保護工件安全

集成SS曲線加減速與拱形運行功能,檢測平臺啟動/停止時更穩更絲滑,避免工件因沖擊偏移;支持在線變速,識別缺陷區域時自動降低運動速度,提升缺陷捕捉率。

方案硬件設計

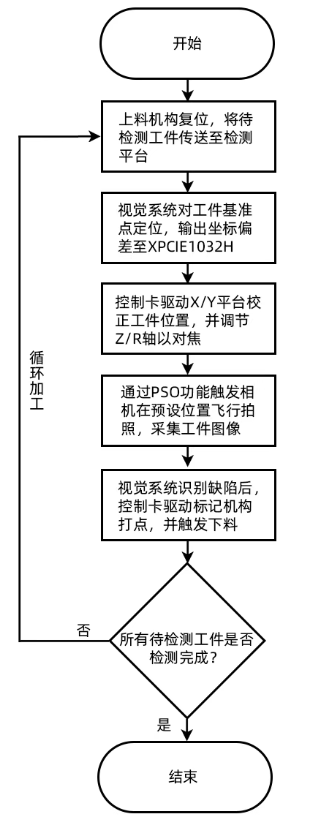

正運動AOI檢測工藝流程

AOI檢測設備主要由上/下料機構、軌道調寬機構、檢測平臺(X/Y軸)、鏡頭組(Z/R軸)、視覺系統、缺陷標記機構,工藝流程如下:

應用效果驗證

某3C電子企業采用XPCIE1032H方案改造PCB板AOI檢測設備后,核心指標提升如下:

-

IO與飛拍功能:板載16路通用輸入(8路高速輸入)、16路通用輸出(16路高速輸出),支持16路獨立硬件PSO(位置比較輸出),飛拍觸發延遲<50ns;

-

運動控制功能:支持直線插補、圓弧插補、SS曲線加減速、連續軌跡前瞻;集成電子凸輪、電子齒輪、位置鎖存、螺距補償,適配AOI復雜掃描軌跡;

-

兼容性:支持Windows/Linux系統,兼容Halcon、VisionPro等主流視覺軟件,統一API接口適配正運動全系列產品。

-

搭載環形冗余架構,確保非故障從站持續保持正常EtherCAT通信,可顯著提升系統可靠性與運行穩定性。可有效杜絕EtherCAT通訊故障導致的產能損失。

-

當Windows因病毒入侵、硬件異常插拔或驅動沖突導致系統崩潰時,運動控制實時內核 MotionRT750仍可持續運行,且急停功能仍然保持有效,提供充分響應時間進行事故處置,顯著提升工業控制安全性與可靠性。

正運動技術專注于運動控制技術研究和通用運動控制軟硬件產品的研發,是國家級高新技術企業。正運動技術匯集了來自華為、中興等公司的優秀人才,在堅持自主創新的同時,積極聯合各大高校協同運動控制基礎技術的研究,是國內工控領域發展最快的企業之一,也是國內少有、完整掌握運動控制核心技術和實時工控軟件平臺技術的企業。主要業務有:運動控制卡_運動控制器_EtherCAT運動控制卡_EtherCAT控制器_運動控制系統_視覺控制器__運動控制PLC_運動控制_機器人控制器_視覺定位_XPCIe/XPCI系列運動控制卡等等。

|