|

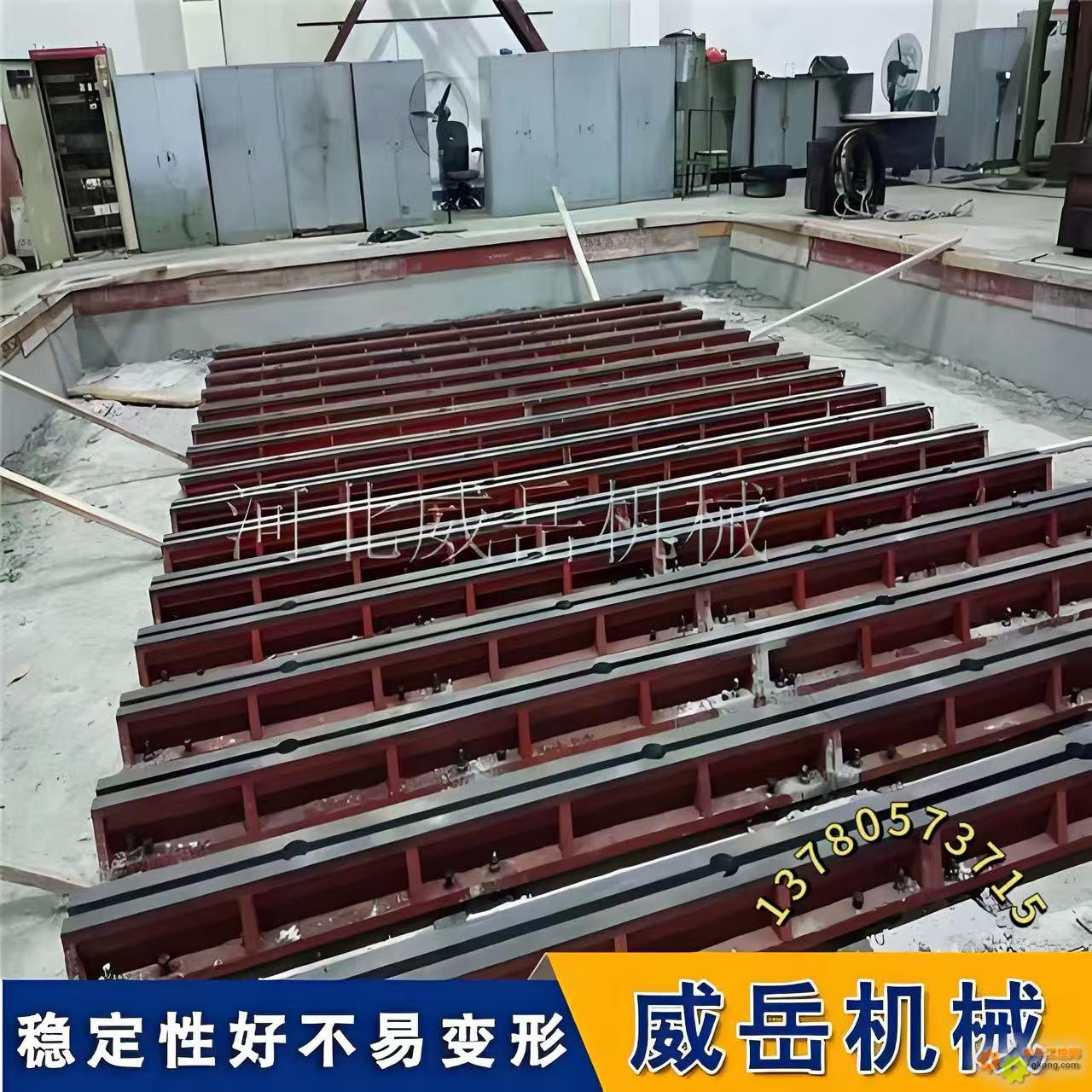

鑄鐵地梁與大型鑄鐵平板雖同屬鑄鐵材質的工裝基礎構件,但在結構形式、應用場景和性能表現上差異顯著,其優缺點對比可從結構與安裝、成本與空間、功能與精度、適用場景四大維度展開,具體如下:

一、鑄鐵地梁的優勢

1.結構與安裝: 模塊化設計,可按設備固定點靈活拼接,適配不同長度、寬度需求;安裝無需整體吊裝,僅需分段就位、調平,對場地吊裝設備要求低;支持按需拼接,后期可擴展或調整布局。

2.成本與空間:材料利用率高:僅需在設備支撐點布置,無需整體鑄造大面積平板,材料成本降低 30%-50%;運輸成本低:分段運輸,無需超寬、 超重運輸車輛;占用空間小:僅占用設備支撐點區域,可節省地面空間。

3.功能與精度:適配性強:可根據設備受力點設計 T 型槽位置,滿足不同設備的固定需求;精度穩定性好:分段退火處理,內應力釋放更充分,單段精度易保證;適合狹長型設備:如機床生產線、大型輸送帶,可沿設備長度方向拼接。

4.適用場景:狹長型設備:如大型車床、龍門銑床、輸送帶支架; 多設備拼接場景:如生產線多臺設備聯動,需按設備間距靈活布置;中小型設備臨時 、 可調整安裝:如研發車間的試驗設備,后期可能更換位置;場地受限場景:狹小車間、樓層車間。

二、鑄鐵地梁的劣勢

1.結構與安裝:拼接處存在縫隙,需額外處理密封 / 精度銜接,避免影響設備定位;安裝時需保證多段軌道的平行度、水平度,對施工校準要求更高。

2.成本與空間:拼接需額外消耗連接件和人工校準成本;長期使用中,拼接處可能因振動出現松動,需定期維護校準。

3.功能與精度:整體平面度差:拼接后整體平面度低于大型平板,不適合要求 “全域平面度” 的設備; 承載均勻性差:僅局部支撐,若設備載荷分布不均,易導致局部變形。

4.適用場景: 高精度檢測場景:如大型零部件的平面度檢測、光學設備校準;載荷分布不均的重型設備:如大型壓力機、鍛壓設備。

三、大型鑄鐵平板的優勢

1.結構與安裝:整體式結構,無拼接縫隙,工作面連續性好,設備定位更穩定;安裝流程相對簡單,校準環節少。

2.成本與空間:整體結構無拼接維護成本,長期使用穩定性更高,后期維護費用低;無需額外連接件,單次安裝成本人工 + 輔料更低。

3.功能與精度:全域平面度高:整體鑄造后精的密加工,工作面任意區域平面度誤差小,適合高精度檢測、裝配;承載均勻性好:大面積支撐,可分散設備載荷,適合載荷分布不均或重型設備。

4.適用場景:高精度裝配 / 檢測:如大型模具裝配、航天器零部件檢測;重型 、 載荷不均設備:如大型數控機床、重型試驗臺;全域平面需求場景:如平板印刷設備、大型焊接平臺。

四、大型鑄鐵平板的劣勢

1.結構與安裝:大型平板重量大,需重型吊裝設備,場地入口、承重需匹配;結構固定,后期無法擴展或調整尺寸,靈活性差。

2.成本與空間:材料成本高:大面積鑄鐵鑄造,耗材量大,且大型平板廢品率更高; 運輸、吊裝成本高:需專用運輸車輛和重型起重機,成本是地梁的 2-3 倍; 空間占用大:需預留整體平板的放置區域,不適合狹小或狹長場地。

3.功能與精度: 功能單一:T 型槽位置固定,若設備固定點與槽位不匹配,需額外鉆孔,影響精度;適配性差:無法調整長度 、寬度,若設備尺寸變化,需重新定制,靈活性低。

4.適用場景: 狹長型設備或生產線;場地狹小、承重有限的車間;后期需調整設備布局的場景。

總結:如何選擇?

1.優先選鑄鐵地梁的情況:

設備為狹長型(長度>寬度 3 倍以上),或固定點明確且分散;場地空間有限、承重不足,或需后期調整設備布局;預算有限,希望降低材料、運輸成本。

2.優先選大型鑄鐵平板的情況:

設備需 全域高精度平面(如檢測、模具裝配),或載荷分布不均;設備為重型(10 噸以上),需均勻分散載荷;長期使用中追求低維護成本,且場地空間、吊裝條件充足。

|