|

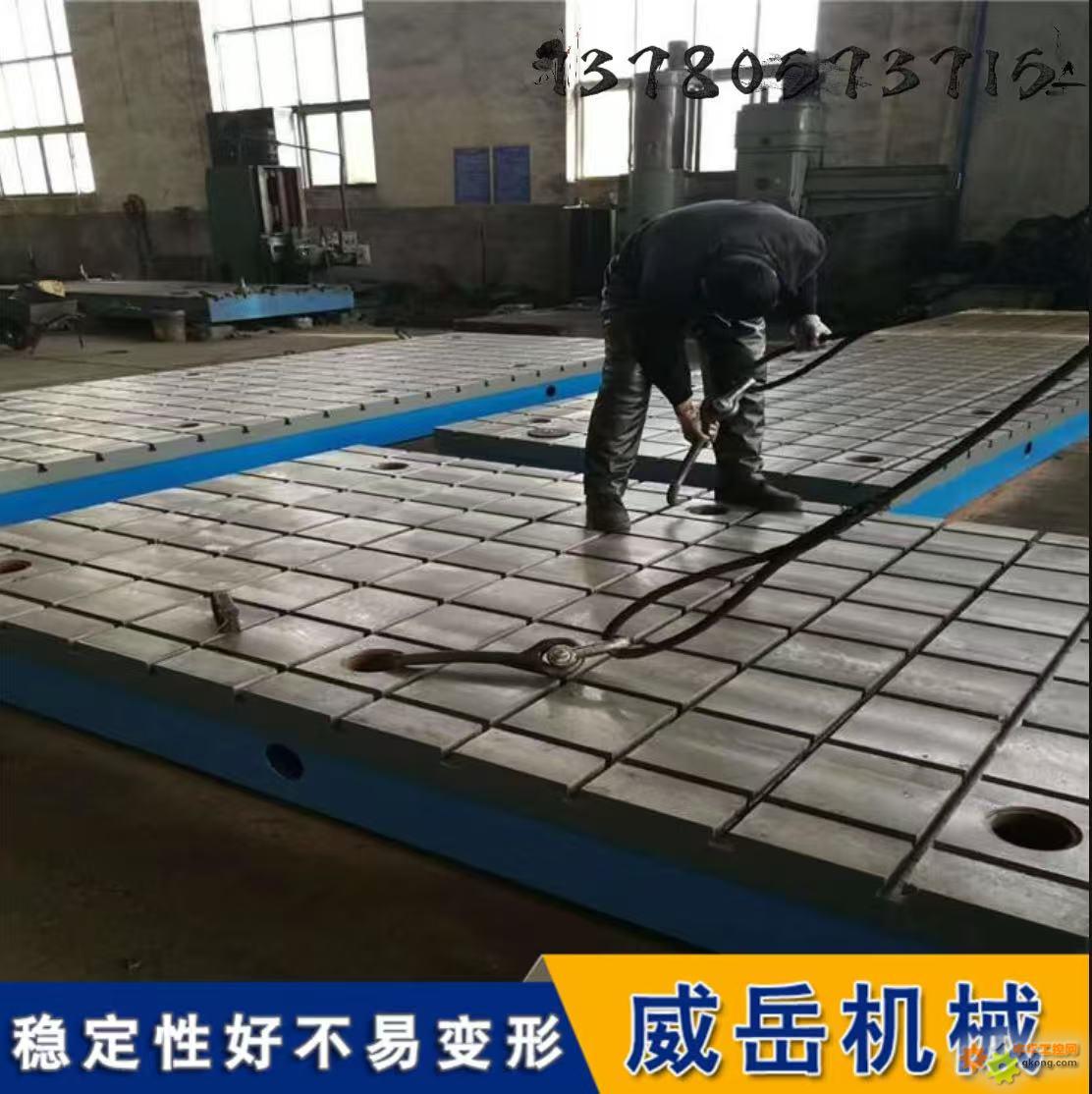

鑄鐵試驗平臺作為現代制造業中不可或缺的基礎設備,其價值體現在精度穩定性、耐用性以及廣泛適用性等多個維度。在高速發展的工業 4.0 時代,這種看似傳統的工藝材料正以創新的技術形態重新定義制造標準,成為檢測、機械加工和科研實驗的核心載體。

鑄鐵試驗平臺基本技術要求:

1.鑄鐵試驗平臺應采用細顆料的灰口鑄鐵或合金鑄鐵制造。

2.鑄鐵試驗平臺任務面的硬度應為hb170-220。

3.鑄鐵試驗平臺外表不該有銹跡、劃痕、碰傷及其他影響運用的外觀缺陷。

4.鑄鐵試驗平臺外表不該有砂孔、氣孔、裂紋、夾渣及縮松等鍛造缺陷。各類鍛造外表應肅清型砂、且外表平坦,涂漆結實。各棱邊應修鈍。在精度品級低于“00”級的平板任務面上,關于直徑小于15mm的砂孔答應用一樣的資料梗塞,其硬度應低于四周資料的硬度。在任務面上梗塞的部位應不多于四處,其互相之間的間隔應不小于80mm。

5.在鑄鐵試驗平臺的相對兩個旁邊面上,應設置有裝置手柄、吊環等吊裝設備的螺紋孔或圓柱孔。設計吊裝地位時應思索盡量削減因吊裝而惹起的變化。

6.依據用戶要求,在試驗平臺工作面上設置螺紋孔或溝槽后,這些部位不該呈現高于任務面的凸起景象。

7.鑄鐵試驗平臺任務面應采用刮削工藝,關于“3”級平面任務面也可以采用刨削工藝,刨削任務外表的外表粗拙度按輪廓算術均勻偏向ra值應不大于5um

一、材料特性奠定工業基石?

鑄鐵(特別是 HT250 以上牌號的灰鑄鐵)憑借其獨特的金相結構,成為試驗平臺的理想之選,其優勢可謂得天獨厚。石墨片均勻分布的微觀組織賦予了它優異的阻尼特性,能夠吸收設備振動能量。例如在激光切割機底座的應用中,鑄鐵平臺的減震效果比鋼結構提升 40% 以上。同時,鑄鐵的熱膨脹系數(10.8×10??/℃)與多數金屬零件接近,這使得在溫度波動的環境下,它能穩定保持檢測基準面的精度。某汽車零部件企業在改用鑄鐵平臺后,三坐標測量儀的重復定位精度誤差從 0.03mm 降至 0.008mm,充分彰顯了其在穩定性方面的表現。?

二、加工技術的突破?

在加工技術上,鑄鐵試驗平臺實現了精益求精的突破。現代數控龍門銑床配合金剛石刀具的應用,使鑄鐵平臺平面度可達 0.005mm/m²,這樣的精度相當于在足球場大小的平面上,起伏不超過一根頭發絲的直徑。某航天企業案例顯示,采用人工鏟刮工藝精修的鑄鐵平臺,局部接觸點密度達到 25 點 / 25mm²,為衛星部件裝配提供了亞微米級的基準面。更值得關注的是,通過納米級滲氮處理,平臺表面硬度可提升至 HV800,磨損壽命延長 3 倍以上,進一步提升了其耐用性。?

三、模塊化設計推動柔性制造?

模塊化設計讓鑄鐵試驗平臺在柔性制造領域嶄露頭角,地推動了生產模式的變革。B 站創作者 “機械工匠” 發布的實測視頻揭示,組合式鑄鐵平臺采用 T 型槽 + 模塊化拼裝設計后,能根據生產需求在 2 小時內重構檢測工裝系統。某家電龍頭企業利用該技術,將新品試制周期從 14 天壓縮至 72 小時,顯著提高了生產效率。網易新聞報道的蘇州某工業園更具創新性,將 5G 智能終端嵌入平臺,實時監測應力變形數據,通過云端分析提前預警設備偏移風險,讓平臺的應用更加智能化。?

四、全生命周期成本優勢?

從全生命周期來看,鑄鐵試驗平臺的成本優勢顯而易見。盡管其初期投資高于鋼結構,但知乎專欄的對比數據顯示,其 20 年總成本僅為后者的 60%。這一優勢源于三個方面:維護成本降低(無需定期防銹處理)、能耗節約(減震特性減少設備功率損耗)以及殘值率高(廢舊平臺回爐重鑄利用率達 90%)。某德國機床制造商測算顯示,使用鑄鐵基座可使主軸能耗下降 18%,相當于單臺設備每年節省電費 2.4 萬元,長期使用經濟效益顯著。?

五、綠色制造的新范式?

在綠色制造領域,鑄鐵平臺正展現出獨樹一幟的新范式,為環保事業貢獻力量。報道的案例表明,采用再生鑄鐵(廢鋼 + 回爐料)制造的試驗臺,碳足跡比原生材料降低 65%。更前沿的技術如上海交大研發的鑄鐵 - 碳纖維復合材料,在保持性能的前提下實現減重 30%,為移動檢測站等場景帶來了革命性變化。這些創新使傳統鑄鐵工藝與碳中和目標銜接,開啟了綠色制造的新篇章。

|