|

在產品研發與制造領域,PLM系統早已從一項“可選項”演變為企業提升核心競爭力的“必選項”。在全球化競爭與數字化浪潮下,市場對產品創新速度、成本控制、質量一致性及合規性提出了前所未有的高要求。傳統依賴分散系統與人工協同的模式,已無法應對產品復雜度攀升、迭代周期縮短以及供應鏈協同不暢所帶來的挑戰。PLM系統作為集成產品數據的唯一可信源和業務流程的協同引擎,能夠系統性地解決從概念到退市的全程管理難題,其價值已從單純的工具層面,上升為支撐企業數字化轉型、實現精益研發與智能制造的戰略基石。

一、什么是PLM系統?它解決哪些核心問題?

PLM(Product Lifecycle Management)系統是一個信息戰略框架,它通過統一的數字平臺,對產品從概念、設計、制造、銷售、運維到報廢的整個生命周期所產生的數據和過程進行集中管理。

PLM系統并非單一軟件,而是一個整合了技術、方法和流程的協同生態系統。它主要解決以下企業級問題:

1. 數據孤島與版本混亂:不同部門(如研發、工藝、制造)使用不同系統(CAD, ERP, MES),導致數據分散、版本不一,易用錯圖紙或BOM,造成生產浪費。

2. 流程協同效率低下:設計變更、審批、發布等流程依賴人工、郵件或紙質傳遞,周期長、透明度差、責任不清。

3. 項目管理與追溯困難:無法有效跟蹤項目進度、資源投入和交付物,產品全生命周期的數據追溯能力弱,尤其在應對質量投訴或合規審查時。

4. 知識資產流失與復用率低:工程師的設計經驗、項目成果未能有效沉淀和歸檔,形成可復用的企業知識庫,導致重復設計和資源浪費。

二、PLM系統的核心功能模塊

一個成熟的PLM系統通常包含以下核心功能模塊:

1. 產品數據管理(PDM):這是PLM的基石。負責管理CAD模型、工程圖紙、技術文檔等所有產品相關數據的存儲、版本控制、權限管理和關聯關系。

2. BOM物料清單管理:支持從設計BOM(EBOM)到制造BOM(MBOM)的轉換與全流程管理,確保數據在研發與制造間的一致性與準確性。

3. 流程與變更管理:實現電子化的審批工作流,特別是工程變更流程(ECN/ECO),確保每一次變更都經過規范的評審、批準和執行,并記錄全過程。

4. 項目管理:提供項目計劃、任務分派、進度跟蹤和資源管理功能,確保產品開發項目按時、按質、按預算完成。

5. 供應商與合規管理:管理與供應商的協同設計數據交換,并集成合規性材料庫,確保產品符合環保(如RoHS、REACH)等行業法規要求。

6. 應用集成:提供與主流CAD軟件(如SolidWorks, CATIA, NX)、ERP系統(如SAP, Oracle)以及MES系統的標準接口,實現數據無縫流通。

三、哪些企業最適合引入PLM系統?

并非所有企業都需要立即部署PLM,但以下類型的企業能從中獲得顯著收益:

離散制造業:如汽車及零部件、航空航天、裝備制造、電子高科技、醫療器械等行業。這些行業產品結構復雜、零部件數量多、變更頻繁,對數據一致性和流程規范性要求極高。

項目驅動型與研發密集型組織:企業收入高度依賴于新產品研發的成功率與上市速度。

面臨合規與追溯挑戰的企業:需要滿足嚴格的行業法規和質量追溯要求,如醫療器械的FDA認證、汽車的ISO/TS 16949等。

擁有復雜供應鏈體系的企業:需要與外部設計伙伴、供應商進行高效、安全的數據協同。

四、PLM系統選型指南與避坑要點

2025年選擇PLM系統,應重點關注以下幾個方面:

1. 明確核心需求與業務痛點:避免追求“大而全”的功能。首先梳理自身最亟待解決的問題,是圖文檔管理、BOM管理還是變更流程?以此作為選型的核心依據。

2. 評估系統的集成與擴展能力:在工業4.0背景下,PLM必須能與現有及未來的ERP、MES、CRM等系統高效集成。同時,考慮系統的平臺化程度,是否支持低代碼/無代碼開發,以滿足未來業務的個性化需求。

3. 考察技術架構與部署方式:云原生PLM已成為趨勢。評估SaaS模式在成本、部署速度和運維復雜度上的優勢,并與傳統本地部署進行權衡。對于數據敏感度極高的企業,私有云或本地部署仍是首選。

4. 關注用戶體驗與實施服務:一個功能強大但界面復雜、難以使用的系統,最終會導致用戶抵觸,實施失敗。考察供應商的實施方法論、成功案例和本地化服務團隊的能力,這與軟件本身同樣重要。

5. 進行充分的成本效益分析:除了軟件許可費用,還需預算實施、培訓、定制開發、后期運維和升級等長期總體擁有成本。

常見“坑點”規避:

● 避坑1:忽視數據遷移:低估了將歷史數據(尤其是非結構化數據)清洗、整理并遷移到新系統的復雜性和工作量。

● 避坑2:缺乏高層支持:PLM是管理變革,而不僅是IT項目。沒有高層領導的強力支持和推動,流程變革難以落地。

● 避坑3:定制化過度:過度定制化會大幅增加成本、延長周期,并為未來系統升級帶來巨大障礙。優先考慮采用系統的標準最佳實踐。

五、2025年值得推薦的三款PLM系統

基于市場表現、技術先進性和行業適用性,2025年推薦關注以下三款PLM系統:

1. 三品軟件PLM

定位:國內領先的國產PLM解決方案提供商。

核心優勢:深耕中國市場,產品貼合國內中小型制造企業的業務流程和使用習慣。提供“標準產品+行業解決方案”的模式,開箱即用,實施周期短,總體擁有成本可控。在圖紙管理、BOM管理和項目管理等核心模塊上功能實用、易上手。對國產CAD和國內主流ERP的集成支持良好。

適合企業:廣大的中小型制造業企業,特別是尋求高性價比、希望快速見效、且對國產化軟件有偏好或要求的企業。是實現PLM從無到有、邁出數字化轉型第一步的穩健選擇。

2.西門子Teamcenter(云端版)

定位:全球市場份額領先的頂級PLM平臺。

核心優勢:功能全面且深入,提供了從概念到服務的端到端解決方案。其云端版本(Teamcenter X)在保留核心能力的同時,提供了更靈活的訂閱模式和更快的部署速度。在數字化孿生、機電軟一體化管理方面具有絕對優勢。

適合企業:大型集團企業、航空航天、汽車等高端裝備制造行業,對系統深度和廣度有極高要求。

3. 達索系統3DEXPERIENCE平臺

定位:基于單一數據源的協同與創新平臺。

核心優勢:將CAD(CATIA)、CAE、PLM等功能無縫整合在統一的云平臺上,強調基于模型的系統工程(MBSE)和社交化協同體驗。在用戶體驗和設計仿真一體化方面表現出色。

適合企業:注重創新設計、強調多學科協同(如造型、設計、仿真、營銷)的企業,尤其在汽車、船舶及工業設備領域。

六、PLM系統的搭建實施路徑

成功的PLM系統搭建是一個分步推進、持續優化的系統工程,而非簡單的軟件安裝。建議遵循以下路徑:

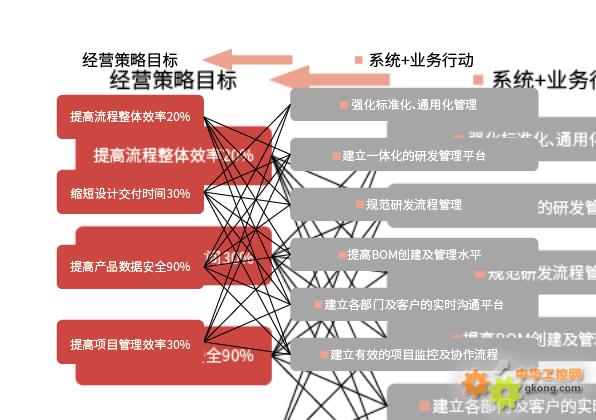

第一階段:戰略規劃與團隊組建

明確目標:定義清晰的、可衡量的項目目標,例如“縮短研發周期15%”或“減少工程變更失誤率80%”。

組建跨部門團隊:成立由高層管理者、業務部門(研發、工藝、制造)關鍵用戶和IT技術人員組成的項目實施小組,確保業務驅動而非IT驅動。

第二階段:方案設計與系統選型

業務流程梳理:基于目標,梳理并優化現有的產品開發、變更管理等核心業務流程,形成未來在PLM系統中運行的標準化流程藍圖。

供應商評估與選型:評估并選擇最符合企業當前需求與未來發展的PLM系統和實施伙伴。

第三階段:系統配置與數據準備

迭代配置與試點:采用“敏捷實施”理念,優先配置核心模塊(如文檔管理、BOM),并選擇一個典型產品或項目進行試點運行。避免一次性全面鋪開。

數據清洗與遷移:這是最關鍵且繁重的任務。必須對歷史數據進行清洗、分類和標準化,制定嚴謹的數據遷移策略,確保進入新系統的數據準確、可用。

第四階段:試點運行與優化推廣

用戶培訓與上線支持:對試點用戶進行充分培訓,并建立快速響應的問題處理機制,收集用戶反饋。

評估與優化:根據試點運行的成果和反饋,調整系統配置和業務流程,驗證項目目標達成度。

分步推廣:在試點成功的基礎上,制定詳細的推廣計劃,逐步將系統推廣到其他產品線或業務部門。

第五階段:持續運營與價值深化

建立運維體系:建立系統日常運維、用戶支持和權限管理的長效機制。

深化應用:在基礎應用穩定后,逐步拓展系統的深度應用,如與仿真數據管理、項目管理、供應鏈協同等模塊的集成,持續挖掘PLM價值。

PLM系統的選型與實施是一項戰略投資。在2025年,企業應更加關注系統的云化、平臺化及集成能力。通過明確自身需求、規避常見陷阱并選擇合適的合作伙伴,才能成功搭建PLM系統,最終驅動產品創新與業務增長。

|