|

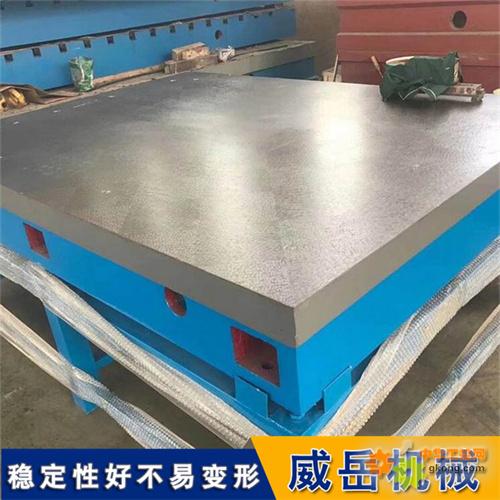

鑄鐵試驗平臺的核心在于其材質——強度鑄鐵。這種材料不僅具有強度、高硬度的特性,還表現出耐磨損性能,能夠在長期使用中保持尺寸的穩定性,確保測量結果的準確性。強度鑄鐵主要分為HT200至HT300等不同牌號,其硬度范圍通常在HB170至240之間,以HB190以上為佳。這些特性使得鑄鐵成為制造高精度試驗平臺的理想選擇。

鑄鐵材料中的石墨結構對其性能有著重要影響。石墨具有良好的潤滑性和貯油性能,使得鑄鐵試驗平臺在承受重載時能夠減少摩擦,延長使用壽命。同時,石墨的存在還賦予了鑄鐵優良的消震性能,這對于需要高精度測量的場合尤為重要。

鑄鐵試驗平臺的核心在于其材質選擇。鑄鐵因其高剛性、耐磨性及優異的減震性能,成為試驗平臺的材料。鑄鐵內部石墨結構的特性能夠吸收機械振動,減少外界干擾對測量精度的影響。此外,鑄鐵的熱穩定性較強,在溫度波動環境下仍能保持較好的幾何穩定性,適用于長期重復性檢測任務。

鑄鐵試驗平臺的制造過程融了傳統鑄造工藝與現代精加工技術。從砂型鑄造到時效處理,每個環節都直接影響平臺的終性能。鑄造后的自然時效處理能夠釋放材料內部應力,確保平臺長期不變形;而經過數控機床的精銑削與研磨,平臺表面可達到微米級平整度,滿足高精度檢測需求。嚴格的出廠檢測環節則通過水平儀、激光干涉儀等設備驗證其平面度與剛性,確保質量一致性。

從機械制造到科研實驗,鑄鐵試驗平臺的應用場景為廣泛。在汽車工業中,它是發動機部件裝配的基準平面;在精儀器領域,它為光學元件的校準提供穩定支撐;隨著智能制造的發展,許多試驗平臺還被集成到自動化檢測系統中,成為連接傳統工藝與數字化生產的橋梁。

為延長使用壽命,日常維護需注意環境濕度控制,避免鑄鐵表面銹蝕。周期性保養時,可采用刮研工藝修微小磨損,恢復平臺精度。操作中需嚴格遵守載荷,防止局部過載導致的變形風險。規范的保養流程能使優鑄鐵平臺穩定工作數十年,顯著降低企業的長期設備成本。

作為工業檢測體系的基礎設施,鑄鐵試驗平臺的價值不僅體現在其物理性能上,更在于它承載著現代制造業對精度與可靠性的追求。隨著材料科學與加工技術的進步,這一傳統工具將繼續演進,為制造領域提供更強大的支撐力。

|