|

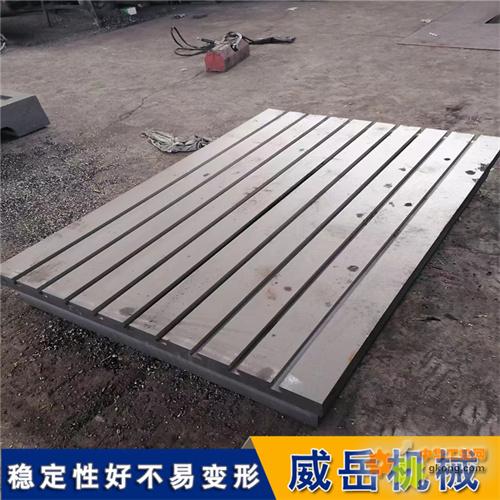

鑄鐵試驗平臺以其獨特的物理特性和穩定的機械性能,成為眾多工業領域不可或缺的工作基準面。

鑄鐵試驗平臺的制造是一門融傳統鑄造技藝與現代加工技術的精工藝。制造過程始于精心設計的模具制作,模具的精度直接決定了后續加工的余量大小。在鑄造階段,采用高品質灰鑄鐵原料,嚴格控制碳當量與合金元素比例,確保材料具備理想的機械性能與加工性能。熔煉過程中,鐵水的溫度控制與成分調整需要豐富經驗,任何微小的偏差都可能導致鑄件內部產生應力或缺點。

鑄造完成后的冷凝過程同樣關鍵。鑄鐵平臺需要進行緩慢控制冷凝以避免內部應力集中,這一過程可能持續數日甚至數周。粗加工后的平臺須經歷重要的時效處理階段,將鑄件置于自然環境中數月乃至數年,讓殘余應力充分釋放。這種看似"浪費時間"的傳統工藝實際上是保證平臺長期穩定性的關鍵步驟,任何試圖縮短時效過程的嘗試都可能以犧牲平臺性能為代價。

精加工階段展現了現代機床技術的精控制能力。使用大型龍門銑床或專用平面磨床,配合高精度測量儀器,逐步將平臺表面加工至所需精度。在這一過程中,溫度控制、刀選擇、切削參數都需要精調控,任何熱變形或機械應力都可能影響終精度。精刮研工序則由經驗豐富的手工完成,通過傳統刮研技術與現代測量手段的結合,使平臺表面達到高的平面度與微觀紋理質量。

鑄鐵試驗平臺的應用范圍幾乎涵蓋了所有需要密測量與裝配的工業領域。在機械制造行業,平臺作為基準平面用于檢測零件的平面度、直線度等幾何公差,是質量控制的終仲裁者。汽車工業中,各類發動機部件、傳動系統的檢測與裝配都離不開高精度平臺提供的基準參考。密平臺在這些場合不僅作為測量基礎,更常常集成各種檢測夾具,形成完整的檢測工作站。

鑄鐵試驗平臺的表面質量直接影響其使用性能,因此表面處理技術構成了平臺制造的核心工藝之一。傳統刮研技術通過人工鏟刮在平臺表面形成規則的微觀凹坑陣列,這些精心控制的凹陷不僅能夠儲存潤滑劑,減少工件與平臺間的摩擦,更重要的是形成了一套微觀測量基準,有助于檢測時的觀察與判斷。

|