|

隨著制造業(yè)向智能化、精化方向邁進,T型槽平臺技術(shù)也在不斷創(chuàng)新升級。材料科學進步推動了新型平臺材料的應(yīng)用,如高阻尼復(fù)合材料、陶瓷增強金屬等,這些材料在保持高剛性的同時,具有更好的減振性能和熱穩(wěn)定性。

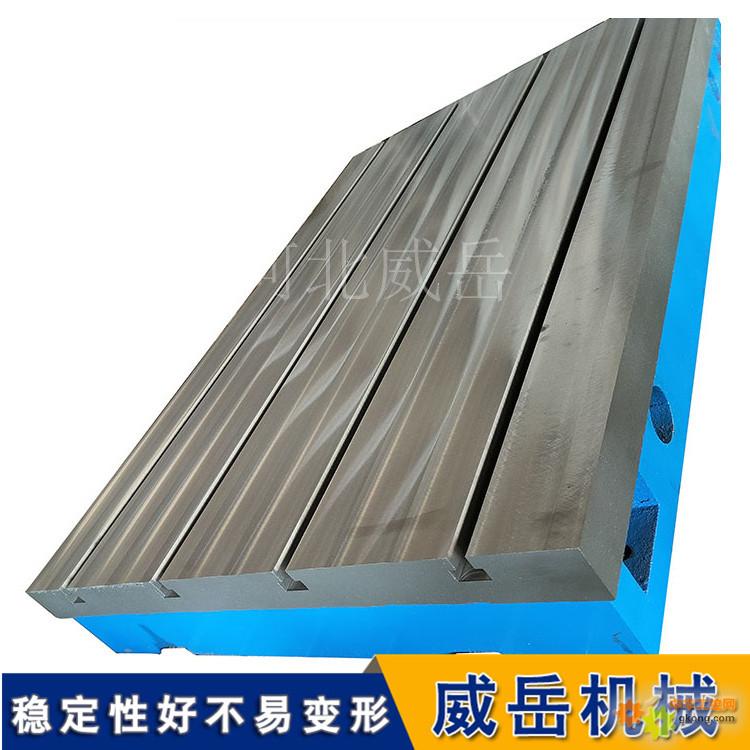

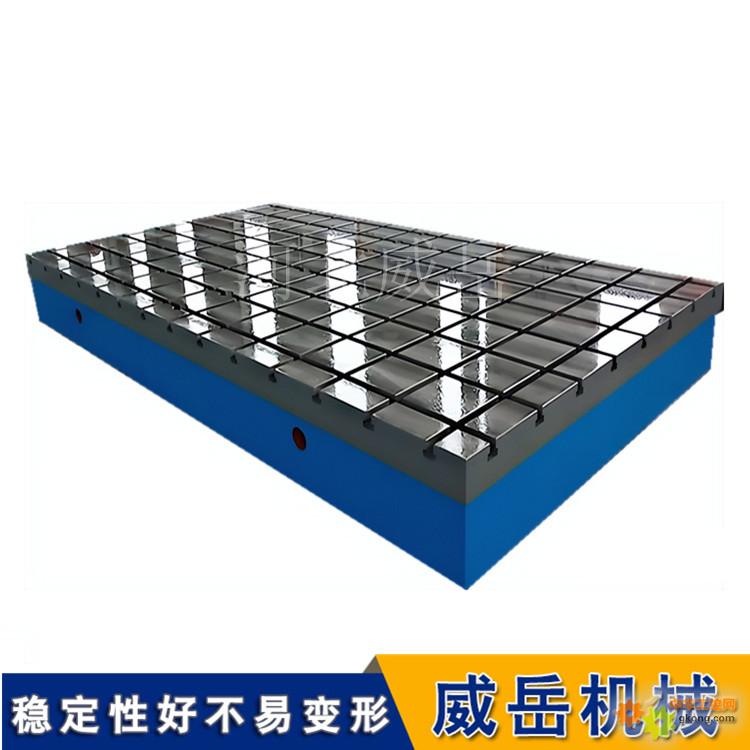

T型槽劃線鑄鐵平臺在粗磨時,一般后面的下部先接觸砂輪,左手上擺進行刃磨,精磨時,一般切削刃先接觸砂輪,左手下擺進行刃磨,而且磨銷量要小,刃磨時間短。在刃磨的過程中,要隨時檢查角度的正確性和對稱性,同時還要隨時將鉆頭浸入水中冷以免退火。劃線平臺是備的基礎(chǔ)平臺。鑄鐵平臺外觀基本上是箱體式,工作面有長方形、正方形或圓形,鑄鐵平臺材料為HT200-300,QT400-600,采用刮研工藝,工作面上可加工V形、T形、 U形槽、燕尾槽、圓孔、長孔等,大型鑄鐵平臺是用于工件、設(shè)備檢測、劃線、裝配、焊接、組裝、鉚焊的平面基準量具。

t型槽平臺工作面通常應(yīng)采用刮削工藝。對采用刮削加工的3級T型槽平臺工作面,其表面粗糙度Ra的允許值為5um。

結(jié)構(gòu)設(shè)計方面,模塊化組合式平臺日益普及。通過標準化接口將多個小型平臺靈活組合,既能滿足大型工件加工需求,又便于運輸和存儲。一些先進平臺還集成了冷液通道、氣動管路和電氣接口,形成多功能工作系統(tǒng)。

制造工藝的革新顯著提升了平臺性能。數(shù)控加工技術(shù)保證了更高精度的T型槽加工;激光干涉儀等先進檢測手段使平臺質(zhì)量控制更為嚴格;表面處理技術(shù)則增強了平臺的耐磨性和防腐蝕能力。

智能化是未來T型槽平臺發(fā)展的重要方向。集成傳感器可實時監(jiān)測平臺受力狀態(tài)和溫度變化;自適應(yīng)調(diào)平系統(tǒng)能夠自動補償基礎(chǔ)變形;與數(shù)字孿生技術(shù)結(jié)合,可實現(xiàn)平臺狀態(tài)的遠程監(jiān)控和預(yù)測性維護。這些創(chuàng)新將使T型槽平臺更好地適應(yīng)工業(yè)4.0時代的智能制造需求。

T型槽平臺技術(shù)作為現(xiàn)代制造業(yè)的基礎(chǔ)支撐,其重要性不言而喻。從簡單的工件夾持到復(fù)雜的精=裝配,從傳統(tǒng)機械加工到高科技產(chǎn)品研發(fā),T型槽平臺始終發(fā)揮著關(guān)鍵作用。隨著材料科學、制造工藝和信息技術(shù)的融發(fā)展,T型槽平臺將繼續(xù)演進,為工業(yè)生產(chǎn)提供更準、更智能、更高的工作基礎(chǔ)。了解并掌握這項基礎(chǔ)技術(shù),對于提高制造質(zhì)量和效率具有重要意義。

|