機床行業專題報告:三重邏輯打開機床行業向上空間

http://www.kblhh.cn 2024-03-04 11:10 來源:未來智庫

一、機床行業:國之重器,千億規模,周期向上

(一)機床:工業母機,國之重器

機床是裝備制造業的母機,是先進制造技術的載體,廣泛應用在機械制造、汽車、電力設備、鐵路機 車、船舶、國防工業、航空航天、石油化工、工程機械、電子信息技術工業等行業。機床是將金屬毛坯件 加工成機器零件的機器,它是制造機器的機器,所以又稱為“工作母機”或“工具機”,習慣上簡稱機床。 現代機械制造中加工機械零件的方法很多:除切削加工外,還有鑄造、鍛造、焊接、沖壓、擠壓等,但凡 屬精度要求較高和表面粗糙度要求較細的零件,一般都需在機床上用切削的方法進行最終加工。 《國務院關于加快培育和發展戰略性新興產業的決定》中列舉了“航空、衛星、軌道交通設備、海工 裝備和智能制造裝備”5種高端裝備,而智能制造裝備包括精密和智能儀器儀表、智能控制系統、高檔數 控機床、智能專用裝備、自動化成套生產線 6 大類產品。振興裝備制造業,首先要振興機床工業。機床是 一個國家裝備制造的根本,被譽為制造之母,其技術水平代表著一個國家的綜合競爭力。高端機床更是一 個國家的戰略資源,也可以籠統的說機床的水平就代表著國家制造的水平。從生活用品到汽車、鐵路、風 電、核電、船舶制造、航空運輸等行業,都離不開機床。

基于材料定型方式,機床主要分為金屬成形機床和金屬切削機床。金屬成形機床利用壓力實現金屬體 或金屬板成形,或進行分割、剪切、折彎等沖壓處理,也被稱為鍛壓機械。金屬切削機床利用切割、磨削 或其他特殊處理方式加工金屬,包括車床、加工中心(銑床)、磨床、鉆床、鏜床、刨床、沖床等。加工中 心由數控銑床發展而來,增加了自動換刀裝置,從而實現了工件一次裝夾后即可進行銑削、鉆削、鏜削、 鉸削和攻絲等多種工序的集中加工。加工中心又可分為立式加工中心、臥式加工中心和龍門式加工中心三 種類型。其中立式加工中心主要為三軸聯動機床,用于平面類型的加工;臥式加工機床多為四軸/五軸聯動, 被稱為多刀具和多功能機器,用于加工重型復雜形狀的工件;龍門式加工中心用于加工大型或重型零件, 廣泛應用于航空、汽車、精密成型等行業。 基于選擇/移動控制方式,可將機床分為傳統機床和數控機床。傳統機床是以非自動化方式加工材料的 機床,數控機床則是配備了數控系統的自動化機床,依據圖紙要求的形狀和尺寸自動加工零件。縱觀世界 各國,日本機床數控化率維持在 80%以上,美國和德國機床數控化率均超過 70%。我國機床數控化率仍有較 大提升空間。隨著政策對高端制造業的傾斜,數控機床占比有望穩步提升。

基于機床性能,可分類為高中低檔機床。數控機床的檔次是相對的、動態的概念。關于中高檔數控機 床的劃分標準目前尚不存在主管部門擬定、行業普遍認可、企業遵照執行的統一的權威性界定。根據中國 制造 2025《重點領域技術路線圖(2015 年版)》中的定義,高檔數控機床是指具有高速、精密、智能、復 合、多軸聯動、網絡通信等功能的數控機床。目前我國中高端機床仍然依賴進口,今年以來,推動工業母 機發展的利好政策頻出,不僅在宏觀層面支持工業母機產業發展,微觀層面稅收抵減扣除政策更進一步驅 動機床企業加大研發投入,實現我國工業母機產業鏈著整體向高端化發展。

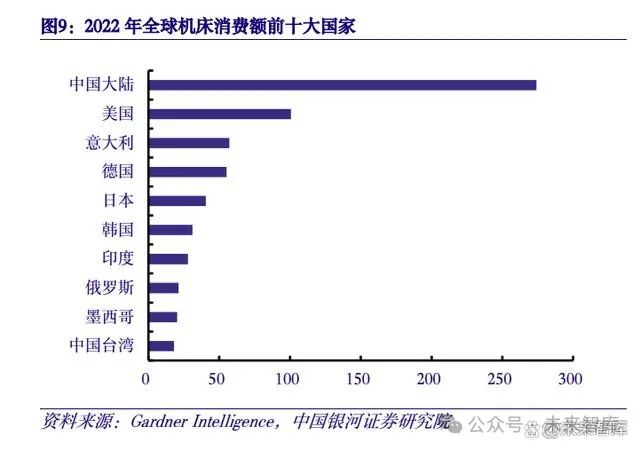

(二)典型特征:市場規模大,周期性強

機床行業具備市場規模大和周期屬性強兩大典型特征。根據 Gardner Intelligence 的數據,2022 年中 國機床消費額為 274 億美元(約 1800 億人民幣),全球機床消費額約為 795 億美元(約 5300 億人民幣), 中國消費額占全球的約 34%,是全球第一大機床生產國和消費國。 機床行業是一個典型的周期性行業,當前大周期(更新周期)向上,小周期(庫存周期)逐步見底回 升。機床的一般產品壽命約為 10 年,因此行業大約每 7-10 年為一個商業周期,歷史上全球消費規模 1983 年、1993 年、2003 年、2013 年均為階段性低點。從 10 年的大周期來看,2020 年全球機床總消費 668.17 億美元,中國機床消費金額 213.16 億美元,處于近 10 年最低位,中國及全球市場從 2021 年開始復蘇, 2021 年機床消費顯著提升,分別同比增長 19.73%和 31.46%。2022 年受宏觀經濟形勢、疫情等因素影響, 機床消費金額有所回落,中國和全球消費金額分別為 274 億美元和 795 億美元。機床行業目前仍處于底部 回升階段。中國機床消費占全球比重在 2019 年下降到低位 27.16%后,近三年穩步上升,2022 年達到 34%。

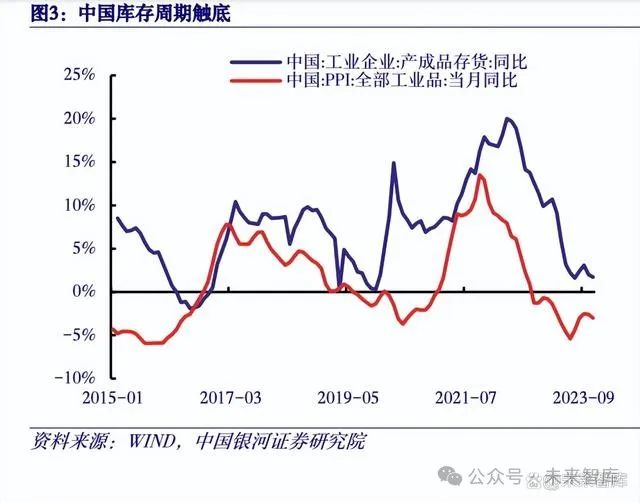

從小周期維度來看,與注塑機、機器人、激光、工控、通用減速機等通用自動化行業一致,背后是制 造業投資的小周期。小周期維度 3-4 年一輪周期,2019 年、2015 年、2012 年、2009 年均為小周期低點。 2022 年以來我國工業企業持續處于去庫存狀態,PPI 同比和庫存同比整體呈下降趨勢。今年 8 月以來,我 國工業企業庫存同比增速回升,PPI 降幅收窄,工業企業利潤增速大幅回正,各項數據表明我國庫存周期 拐點已初步顯現。從機床產量來看,2023 年 1-11 月我國金屬切削機床累計產量 60 萬臺,同比增長 7.3%, 其中 10 月單月產量 6 萬臺,同比增長 21.3%,保持較快增長。

目前中國機床行業處于大、小周期底部回升的交織階段。展望未來 3-5 年,一方面借力國家十四五規 劃,以高端制造業為導向的制造升級趨勢下國內機床消費市場有望持續提升,另一方面國產機床企業技術 進步將進一步打開出口市場。 近年來,新一輪科技革命蓬勃興起,我國經濟面臨轉型壓力,全球產業鏈面臨結構重塑和重新布局, 中國產業鏈面臨“卡脖子”“斷點”“堵點”等困境,供應鏈安全性問題日益凸顯。數控機床技術壁壘高、 技術迭代速度慢、規模效應不明顯,存在典型的市場失靈和產業政策失靈的問題,中高端市場基本被國外 企業壟斷,國產替代空間廣闊,自主可控大勢所趨。

(三)發展歷程:從“十八羅漢”到民企崛起

1、中國機床行業發展的五大階段

中國機床歷經從無到有的起步探索階段,改革開放后的發展階段,新世紀伊始的高速增長階段,以及 行業格局動蕩的下行階段,直到如今整機及核心零部件國產化水平逐漸提升,數控化作為行業的升級趨勢 發展空間廣闊,新周期已啟動,國產機床逐步邁向世界舞臺。

(1)起步探索階段(1949-1978)

1949 年之前,我國沒有真正的機床工業。直到 1952 年,美國制造出了世界上第一臺數控機床。在蘇 聯的援助下,我國建立了一批國有機床企業,被稱為“十八羅漢”,這奠定了中國機床制造業以及整個工業 的基礎。 社會主義改造基本完成以后,中國共產黨領導全國各族人民開始轉入全面的大規模社會主義建設。 1958~1978 年,中國機床工具工業也展開了大規模建設,1958 年,在中蘇關系緊張的背景下,我國展開了 大規模的工業遷移計劃——“三線建設”,同時也開始發展數控機床等高精度精密機床。1960 年成立了國 家高精度精密機床規劃領導小組,負責具體指導和推動高精度精密機床的發展,并使得我國在精密機床制 造方面取得重要進展。1972~1976 年間,數控系統、打孔機、滾珠絲杠、數控刀桿等開始提供商品。從 1972~1979 年,共生產數控機床 4180 臺,其中 90%是數控線切割機床。 在此期間,美國將重點放在研究高精尖技術上;德國則從 60、70 年代開始逐步領先全球數控機床技術; 日本于 1978 年超過美國成為世界最大產量國,并繼續加強科研和高性能數控機床的發展。而由于受限于國 內外形勢半封閉狀態下,我國數控機床研制工作遇到困難,技術更新發展也有所停滯。

(2)市場化轉型階段(1979-1998)

隨著 1978 年的改革開放,中國機床行業也迎來了轉型和發展的階段。1983 年 2 月 10 日,機械工業部 發出《機械工業貫徹計劃經濟為主,市場調節為輔原則的試行辦法》,將單一的指令性計劃改為三種計劃形 式。到上世紀 90 年代中期,機床工具產品全部敞開,從而走向市場化。其間,也開啟了國內機床廠與境外 機床工具企業間的合作。通過引進數控系統和主機研發技術,及與國外公司聯合設計,我國制造出了自己 的數控機床。 進入 20 世紀 80 年代以后,國家對機床工具企業技術改造的投入逐年增多。通過技改,行業的產品開 發能力、制造能力得以加強,管理水平逐步提高,適應市場經濟的能力逐漸增強。1988 年,機床工具工業 協會成立,并且國有機床企業不斷整合,這使得我國的機床行業在技術水平和運作方面取得了很大的提升。

此階段,西方發達國家的機床工業已經全面進入數控機床時代,而我國的數控技術發展仍然處于起步 階段,中西之間的差距明顯擴大。

(3)高速增長階段(1998-2011)

受亞洲金融風暴影響,市場需求不振,更因我國機床工具行業存在結構性矛盾,國內市場占有率逐年 下降。到上世紀 90 年代末,國產機床市場占有率大幅下降,企業虧損面擴大。面對嚴峻的生存發展挑戰, 國家為支持國內機床工業擺脫困境,開啟轉型升級之路,于 1998 年 10 月出臺由財政部、國家稅務總局共 同發布的關于數控機床產品增值稅先征后返的優惠政策——《關于數控機床產品增值稅先征后返問題的通 知》(財稅字[1998]70 號)。該政策實行了 10 年,既有利于鼓勵企業推進科技創新成果產業化,提高國產中 高檔數控機床的市場占有率和核心競爭力,又貫徹普惠和公平原則,受到機床企業普遍歡迎。到 2000 年, 我國數控機床品種達 1500 種,研發出五軸聯動加工中心并可投入市場。 進入 21 世紀,我國開啟經濟高速增長時期,中國機床行業也迎來飛躍,外資品牌大量進入、民營企業 萌芽。沈陽機床廠、大連機床廠、重慶機床等國營機床企業大舉并購歐洲的先進機床廠商,我國也在 2009 年首次成為全球第一大機床生產國。2009 年,對于中國機床發展具有重要意義和作用的 04 專項正式啟動, 由此產生了一大批高檔數控機床和基礎制造裝備。

(4)下行階段(2012-2019)

2012 年以來,受下游行業需求萎縮影響,我國機床行業進入下行周期。由于產品同質化日趨嚴重,缺 乏核心技術,并購失敗等多重原因,國營企業逐步退出歷史舞臺,行業格局出清。與此同時,隨著我國經 濟進入轉型升級新常態,一批新興的民營機床企業脫穎而出。回溯到上世紀末,特別是 2000 年以來,我國 3C 產品、家用電器和汽車零部件制造業快速發展,對加工機床需求急速上升,由此造就了一大批新興民營 機床企業迅速崛起,成為機床行業新的增長極和行業新生力量。

(5)轉型升級,周期向上(2019-)

2019 年庫存周期低點過后,機床產業逐步復蘇,2022、2023 年左右受下一個基欽周期低點與朱格拉 周期低點共振作用,金屬切削機床生產擴大略微受挫。隨技術創新、數控機床普及、自主品牌建設、國產 邁向高端市場、疫情后國際合作與開放的恢復、大小周期觸底上升等因素加持,未來行業趨勢穩中向好。

2、機床行業從“十八羅漢”到民企崛起的產業變遷

我國早在“一五”時期就開始布局機床工業,在機床行業發展出了 18 家具有代表性的重點骨干企業, 被稱為“十八羅漢”,和“七所一院”共同建立起我國較完整的機床工具產業和科研體系。同時,隨著國家 的發展和國外機床技術的引入,機床企業也逐漸壯大,在技術領域有了大量的積累和進步,為改革開放后 制造業的快速發展奠定了基礎。改革開放后,機械工業部推動這18 家機床國企與美、日、德等進行技術合 作。2000 年后,伴隨中國制造業的振興,“十八羅漢”迅速壯大、紛紛發起海外并購潮。2011 年起,隨著 全球經濟陷入低迷,中國經濟持續走低,中國機床產業開始掉頭向下。由于缺乏核心技術,國內企業長期 被擠壓在產業鏈的中低端。除堅持技術自主研發的濟南第二機床廠獨立存活,十八羅漢逐漸退出歷史舞臺。

機床行業國企逐漸退出,民營企業迎來重大機遇。在“十八羅漢”因技術核心和管理機制等問題而逐 漸脫軌后,高端制造業向歐美回流,而國內機床行業受到較大沖擊,行業整體呈下行趨勢。在民營機床企 業具有獨特優勢的情況下,國有企業由盛轉衰暴露出的弊端帶給民營企業更多的借鑒意義。目前我國機床 行業上市公司有二十五余家,規模超百億的有海天精工、沈陽機床等。隨著制造業的復蘇,機床行業將開 始新一輪周期,周期起點或將到來。

二、供給側:行業整體大而不強,自主可控大勢所趨

(一)機床產業鏈及中國機床現狀

1、機床產業鏈:中游位置承接結合上下游工業產業

機床行業技術水平和產品質量是衡量一個國家裝備制造業發展水平的重要標志。機床是 對金屬或其他 材料的坯料或工件進行加工,使之成為所要求的幾何形狀、尺寸精度和表面質量的機器,機械產品的零件 通常都是用機床加工出來的。機床與其他機器的主要區別在于,機床是制造機器的機器,同時也是制造機 床本身的機器,因此機床又被稱為母機或工具機。 整個機床產業鏈上中下游清晰,包括上游基礎材料和零部件生產商、中游機床制造商和下游終端用戶。 上游基礎材料和零部件生產商主要為機床制造商提供結構件(鑄鐵、鋼件等)、數控系統、傳動系統(導軌、 絲杠、主軸等)、刀庫等組成,涉及企業主要包括發那科、西門子、海德漢、三菱等等公司;中游是機床制 造商,負責向終端用戶提供滿足其要求的各種機床或成套的集成產品;終端用戶主要是模具、交通運輸、 航天航空、工程機械、軍工等領域的公司。

2、現狀:世界第一大機床生產和消費國,貿易逆差在縮小但進出口價格差距大

中國是世界第一大機床生產國和消費國。根據 Gardner Intelligence 數據,2022 年隨著新冠肺炎疫情 的持續以及供應鏈問題,世界前 50 的工業化國家機床產量下降約 10%,從 2021 年的 921 億美元下降到 2022 年的 826 億美元;機床消費量下降約 9%,從 2021 年的 873 億美元下降到 2022 年的 795 億美元。其 中,中國分別以 271 億美元和 274 億美元位居全球機床生產總額和消費總額的榜首。

機床作為兼具勞動密集型和技術密集型特性的關鍵產業,高端技術集中在少數國家手中,中國的機床 產業在國際市場中歷經了從依賴進口到實現自主生產的過程,與德國、日本等發達國家間的貿易關系符合 技術差距模型。在技術差距模型中,A 國為模仿國,B 國為創新國。B 國依靠技術創新實現的比較優勢向 A 國出口先進產品以獲取壟斷利潤。A 國在進口過程中開始自行生產,減少貿易逆差,但技術在國家間的 擴散存在時滯,對于機床這樣技術含量高,細分領域多的工業核心產品更是如此。須長時間過后,A 國打 消技術差距,完成產品的進口替代,扭轉貿易逆差。 我國機床出口保持增長,貿易逆差持續縮小。2022 年,我國金屬加工機床進口額 66.0 億美元,同比 下降 11.5%。其中,金屬切削機床進口額 56.1 億美元,同比下降 10.1%;金屬成形機床進口額 9.9 億美元, 同比下降 19.0%。金屬加工機床出口額 62.9 億美元,同比增長 18.3%。其中,金屬切削機床出口額 43.9 億 美元,同比增長 20.4%;金屬成形機床出口額 19.0 億美元,同比增長 13.6%。在貿易差額上,金屬加工機 床貿易逆差縮小為 3.1 億美元,比上年減少了 18.3 億美元。我國機床行業貿易逆差在 2011-2012 年達到峰 值,隨后進口額整體呈下降趨勢,出口額穩步提升,雖高端機床部分仍受海外龍頭企業壟斷,但在國內民 企崛起的趨勢下,已在中低端機床市場實現進口替代,以及從日、德、美等機床強國到我國的產業轉移,高端市場有待進一步發展。特別地,2011-2019 年正值國內機床產量的下行階段,此時國營企業逐步退出 歷史舞臺,民營企業強勢進入,淘汰低端產品,進軍中高端生產,雖產量下滑,但與之相反的進出口表現 表明格局優化已經開始,更具競爭力的國產機床正走向世界。

中國金屬加工機床進出口價格存在較大差距,進口均價遠高于出口均價。2022 年中國金屬加工機床進 口均價約 7.19 萬美元/臺,出口均價約 301.38 美元/臺,進口價格是出口價格的約 240 倍,反映出中國機床 產品檔次相對較低,中高端機床發展任重道遠。

(二)中高端機床依賴進口,自主可控大勢所趨

1、國產化率提升,但高端機床進口依賴度依然較高

目前我國的機床消費市場按照檔次分大致呈金字塔結構,底部是低檔機床,占比 50-60%,由國內廠 商占領,主要通過打價格戰來競爭,產能過剩;中部是中檔機床,占比 30-40%,是目前中外企業競爭的 主要領域;而頂部是高端機床,占比 10%,基本來源于進口,長期被歐日企業壟斷。

中國機床消費市場的國產化率在經過 2003-2008 年快速提升后,一直在 70%左右的水平波動,國產化 率有待提高,高端設備進口替代空間彈性更大。根據 Gardner Intelligence 的數據,2022 年中國機床進口金 額為 71.6 億美元,占消費總量的 26%,整體的國產化率 74%。而高性能、高精密度的高檔數控機床的國產 化率更低。由于低檔機床主要由國產廠商提供,由于低檔機床主要由國產廠商提供,我們假設進口機床集 中在中高檔,則中高檔機床國產化率僅為 20%-30%。

近年來,國內中高檔數控機床市場亦出現了一批具備核心技術的新興民營機床企業,其產品得到市場 的廣泛認可,綜合競爭力大幅提高,民族品牌開始崛起,逐漸形成進口替代趨勢。另外,在中美貿易戰的 大背景下,由于美國以各種理由,特別是在高科技領域限制中國的全球化進程,這使得國內行業供應鏈被 迫進行調整,加速了進口替代的進程。

2、市場規模大,但行業集中度低

我國雖為機床大國,但大而不強,從行業集中度考慮,相對于壟斷程度高,頭部企業科技創新與產品 研發引領行業發展的海外機床市場,國內機床市場企業數量多、規模小、同質化競爭激烈、總體大而不強。 根據前瞻產業研究院數據,2022 年中國數控機床行業存續企業共 2082 家,其中注冊資本在 100 萬元以下 的占比 48.13%,行業內企業普遍規模較小。 分別用行業集中率(CRn)和赫芬達爾—赫希曼指數(HHI)衡量國內/海外機床市場集中度。按照貝 恩和日本通產省對產業集中度的劃分標準,將產業市場結構粗分為寡占型(CR10>=40%)和競爭型 ( CR10<40% )兩類。其中,寡占型又細分為極高寡占型( CR10>=70% )和低集中寡占型 (40%<=CR10<70%);競爭型又細分為低集中競爭型(20%<=CR10<40%)和分散競爭型(CR10<20%)。 國內市場在 2022 年的 CR10 僅為 12.60%,符合分散競爭型標準,市場競爭激烈,頭部企業壟斷能力 差。但從趨勢看,機床行業集中度也逐年震蕩上升。

(三)機床核心零部件數控系統、絲杠導軌依然依賴進口

1、上市機床公司核心零部件占比

從機床行業上游來看,上游零部件可以分為結構件、數控系統、傳動系統、功能部件等,這幾部分占 據了機床的最主要成本。 分公司來看,海天精工機床零部件占比前三為結構件、控制系統和傳動系統,分別占比 34.92%、 21.60%、20.35%;紐威數控機床零部件占比前三為功能部件、電氣件和鑄件,分別占比 25.58%、22.33%、 20.86%;國盛智科機床零部件占比前三為機床其他材料、數控系統及配件和鈑焊類原材料,分別占比 22.73%、20.17%、20.05%;科德數控機床零部件占比前三為結構件、傳動類和控制系統,分別占比 39.26%、17.26%、13.11%;浙海德曼機床零部件占比前三為導軌、數控系統和鑄件,分別占比 26.69%、 24.05%、14.82%。

2、零部件供應商

公司集中在發那科、西門子、HIMIN 和臺灣銀泰 等;核心功能部件如轉臺、刀庫、刀塔等是部分進口,部分使用國產品牌,公司集中在臺灣寶嘉成、旭陽、 常州德速、北鉅等。結構件和鑄件、鈑焊件以國產品牌為主,如光洋科技、云科晟數控等。 總的來說,機床的上游核心部件以進口日本、德國的公司為主,非核心部件正在逐步使用國產品牌。

3、重點企業擴產計劃

為響應國家十四五規劃,我國機床生產企業積極進行以高端數控機床為主的產能擴增計劃。截至目前, 紐威數控的三期中高端數控機床產業化項目已經在 2022 年 8 月建成投產,預計年增產能 2000 臺,四期項 目已規劃;國盛智科的中高檔數控機床生產項目也已大致完成建設階段,預計 2023 年將達到 50%設計產 能,2024 年實現達產;科德數控的面向航空航天高檔五軸數控機床產業化能力提升工程已完成廠房建造與 改造裝修階段,正在安裝與調試設備,公司計劃 2025 年實現五軸聯動數控機床產能 500 臺;創世紀、秦 川機床和海天精工也有相應的擴產計劃。 綜上,這些項目達產以后,我們保守預計年增高端機床超 15000 臺,將會為國產高端機床領域注入新 的活力。

(四)新一代 AI+與五軸機床有望崛起

1、新一代 AI+機床,給了中國企業彎道超車機會

2011 年至今,大數據、云計算、互聯網等信息技術的發展,圖形處理器等計算平臺推動以深度神經網 絡為代表的人工智能技術飛速發展,大幅跨越了科學與應用之間的“技術鴻溝”。人工智能技術因為其依托 更為通用的數學原理,涉及面更廣,能夠進入很多領域。而對于很多工業企業來說,在不確定結果是否會 帶來收益之時,就必須要進行前期的投入。不確定性對于企業決策帶來了很大的影響。盡管政府政策推動 了一批企業先行嘗試,但由于各方面的原因,目前在機械加工領域,尚沒有大面積的嘗試性企業在現場設 備層的 AI 應用上獲得較好的實踐。 ChatGPT 催生人工智能發展新浪潮。2020 年,OpenAI 公司推出 GPT-3,模型參數規模達到了 1750 億, 成為當時最大的語言模型。隨后,更多策略如基于人類反饋的強化學習(RHLF)、代碼預訓練、指令微調 等開始出現,被用于進一步提高推理能力和任務泛化。2022 年 11 月,搭載了 GPT3.5 的 ChatGPT 橫空出 世,憑借逼真的自然語言交互與多場景內容生成能力,迅速引發新一輪 AI 浪潮。2023 年 3 月,最新發布 的超大規模多模態預訓練大模型——GPT-4,具備了多模態理解與多類型內容生成能力。

從技術上來說,高端數控機床的核心環節是依賴于人工智能數控系統集成 AI 芯片,融合 AI 算法,將 人工智能、物聯網等新一代智能技術與先進制造技術深度融合,遵循“自主感知-自主學習-自主決策-自 主執行”新模式,從而實現真正的智能化。隨著互聯網、大數據、云計算和新一代人工智能技術與制造技 術的不斷融合發展,數控系統智能化技術快速發展,很多數控系統企業推出了具有智能化功能的數控系統,, 其特點是:增加了傳感器,增強了對加工狀態感知能力,實現了機床加工數據的匯聚;利用人工智能算法 挖掘數據中的知識,用戶可以在數控系統企業的支持下開發 APP,實現機床控制的智能化。 西門子、發那科、海德漢等海外企業紛紛推出智能數控系統,國內企業華中數控推出的華中 9 型智能 數控系統,實現了質量提升、工藝優化、健康保障和生產管理等智能化功能,使得數控加工“更高、更快、更智能”。系統配置 AI 芯片,可以實現毫秒級實時預測與推理;集成了數十個智能應用 App,構建了定制 化人工智能運行與開發的開放平臺;具備動態響應仿真功能:動力學建模,大數據復現關聯,實現機床數 字雙胞胎。科德數控也推出了安裝 GNC62 數控系統的五軸立式車銑復合加工中心以及五軸臥式銑車復合加 工中心等,該系統支持數字孿生、螺距誤差補償,具備友好的人機交互界面,支持在線監控和信息集成, 并具備強大的二次開發接口。AI+的發展有助于機床產業智能化發展,中國企業有機會通過此機遇實現高 精度高性能的機床技術突破,彎道超車有望實現。

2、國產五軸機床有望崛起

五軸聯動是指機床基本的直線軸三軸 X、Y、Z 及附加的旋轉軸 A、B、C 中的兩軸,五個軸同時運動, 任意調整刀具或工件的姿態,實現對空間復雜型面的加工。

按機械結構劃分,五軸聯動數控機床一般可以分為雙擺頭形式、俯垂型擺頭式、雙轉臺形式、俯垂型 工作臺式、一擺一轉形式等,應用于不同類型復雜工件加工。

中美關系持續緊張背景下國內航天航空整體需求持續增長,加之疫情影響,國內高端數控機床進口量 下降明顯,國產替代持續加速,我國整體五軸聯動數控機床市場規模持續擴張,2022 年市場規模首次突破 百億。2016 年以來我國五軸聯動數控機床銷量整體呈持續提升趨勢,2021 年銷量達到 985 臺。

目前中國高端五軸設備還是以外資品牌包括 DMG MORI、GROB 等廠商為主,內資廠商中北京精雕、 科德數控市場占有率持續增加。除此之外,2022 年得益于航天軍工、船舶等行業的發展,埃弗米(主要應 用在航空領域),拓璞(主要在航天軍工領域)、航天壹亙(主要在航空航天領域)等廠商保持快速發展。未 來國家將繼續在集成電路、工業母機等關鍵領域加大科技投入,破解“卡脖子”技術難題,五軸機床需求 量增加明顯。

五軸聯動數控技術難度大、應用廣,集計算機控制、高性能伺服驅動和精密加工技術于一體,是衡量 一個國家生產設備自動化技術水平的重要標準之一。目前,五軸聯動數控機床是解決航空發動機葉輪、葉 盤、葉片、船用螺旋槳等關鍵工業產品加工的唯一手段。因此,發達國家一直把五軸數控系統及五軸聯動 數控機床作為戰略物資實行出口許可證制度,對包括中國在內的諸多國家實行了嚴格的技術封鎖。隨著中 國制造業加速轉型,精密模具、新能源、航空航天、軌道交通、3D 打印、醫療器械等新興產業迅速崛起, 帶來大量新增需求,高端裝備國產化替代背景下,國內機床企業將迎來新的市場機遇。

三、需求側:制造業投資企穩疊加更新周期,機床需求有望釋放

(一)政策助力行業發展,機床高端化勢在必行

近年來我國各項支持政策向高端裝備制造業傾斜,促進產業鏈各環節自主可控。國家有關部門陸續印 發支持、規范機床行業的發展政策,內容涉及高端數控機床、加工中心、數控系統、功能配件等內容,支 持機床行業創新發展。今年以來,推動工業母機發展的利好政策頻出,不僅在宏觀層面支持工業母機產業 發展,微觀層面稅收抵減扣除政策更進一步驅動機床企業加大研發投入,實現我國工業母機產業鏈著整體 向高端化發展。

(二)下游行業崛起,帶動機床需求提升

機床下游應用涉及各行各業,汽車行業應用占比最大。根據華經產業研究院數據,我國數控機床下游 中,汽車行業占比 40%,航天航空領域占比 17%,模具行業占比 13%,工程機械行業占 10%,其他行業占 20%。

1、汽車制造

我國是全球汽車產銷大國,汽車產銷總量已連續 14 年穩居全球第一。截至 2022 年,我國汽車產銷分 別完成 2702.1 萬輛和 2686.4 萬輛,同比分別增長 3.4%和 2.1%。未來,我國汽車有望在政策利好、經濟發展、技術升級以及全球化采購策略的多重影響下,持續快速發展,引領全球汽車行業。目前新能源汽車制 造向輕量化、一體化轉型,一體化成形的異型結構件有望持續為高端數控機床中的五軸機床應用提供機遇。

2、航空航天

高端數控機床主要市場為軍用飛機及民用飛機市場。根據《中國商飛公司市場預測年報(2022- 2041)》,隨著中國經濟的穩步上升,中國民航業將步入發展質量提升期和格局拓展期,至 2041 年,中國 的機隊規模將達到 10,007 架,占全球客機機隊 21.1%。中國航空市場將成為全球最大的單一航空市場。 飛機整機制造具備產業鏈帶動效應,是國內制造業轉型升級的重要契機。航空航天作為高端制造領域,以 葉輪葉盤為代表的的典型復雜曲面零件必須由高端五軸聯動機床加工完成,因此飛機產業的快速發展對高 端裝備國產化替代進口提出了強烈的需求并創造了更大的市場空間,將成為國內機床企業的重要市場增長 點。同時產業集群效應將加速全球航空制造業向我國遷移,未來市場空間超過 2.7 萬億元的維修保障、工 程服務等航空后市場也將向國內企業開放,將帶來新的市場及機遇。

3、工程機械

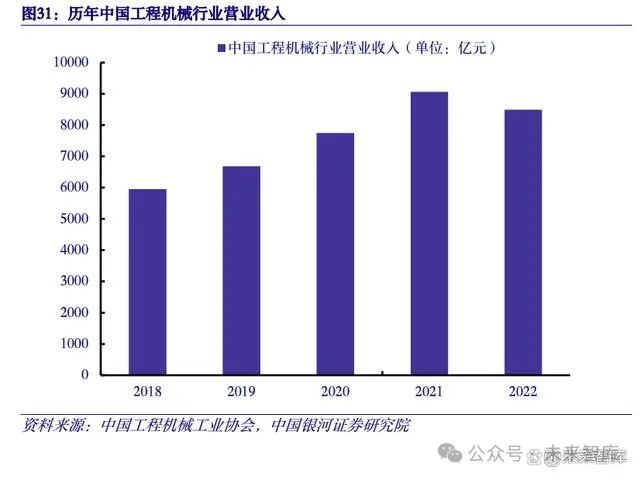

工程機械行業作為數控機床行業的重要下游行業之一,需要較多種類的機床設備,特別是適用于金屬 材料重切削的大型加工設備。2021 年工程機械行業實現營業收入 9065 億元,同比增長 17%。2022 年國內 工程機械行業處于下行調整期,疊加宏觀經濟增速放緩、新冠疫情反復、工程有效開工率不足等因素影響,國內工程機械市場需求大幅減少,2022 年工程機械營業收入降至 8490 億元。工程機械國內市場目前仍處 于磨底狀態,預計 24 年隨著下游邊際改善銷量降幅收窄。

(三)國產機床競爭力增強,海外市場拓展順利

2023 年上半年機床出口表現亮眼。根據中國海關數據,2023 年 1-9 月,機床工具商品進出口總額 239.9 億美元,同比下降 4.0%。其中,進口 83.7 億美元,同比下降 11.2%;出口 156.1 億美元,同比增長 0.3%。2023 年 1-9 月,機床工具進出口保持了自 2019 年 6 月以來的順差態勢。順差為 72.4 億美元,同比 增長 18.0%。全部 9 個商品門類均保持貿易順差。

我國主要機床企業海外業務占比整體呈上升趨勢,其中海天精工、紐威數控、亞威股份表現突出, 2022 年海外收入占比超過 10%,分別達到 10.62%、17.93%和 21.59%。隨著我國機床向高端化發展,在全 球市場的競爭力將逐步提升,未來海外業務有望放量。

(四)看好高端制造業驅動下需求回升,預計 2025 年機床需求 101 萬臺

展望未來 3-5 年,我們看好機床需求在制造升級趨勢下的提升,另外更新需求在下游需求回升的情況 下有望得到較多釋放,為機床需求提供彈性。金屬切削機床的需求主要分為兩種,第一是更新需求,金屬 切削機床的設備更換周期一般是 10 年,我們通過將之前 10 年-15 年每年機床產量進行加權計算,得出 2023-2025 年金屬切削機床更新需求分別為 57.46 萬臺、64.66 萬臺、67.48 萬臺;第二是新增需求,每年 中國制造業的擴張都需要新機床設備的購入,我們預計 2023-2025 年中國制造業投資平均增速為 5%,則 帶動的新增需求分別為 13.90 萬臺、11.67 萬臺、12.26 萬臺。以上加總,得到 2023-2025 年金屬切削機床 需求分別為 71.36 萬臺、76.33 萬臺、79.73 萬臺。金屬成形機床我們則認為會穩步恢復,以更換需求為基 本邏輯,預計 2023-2025 年金屬成形機床需求分別為 15.17 萬臺、23.39 萬臺、21.28 萬臺。

縱觀世界各國,日本機床數控化率維持在 80%以上,美國和德國機床數控化率均超過 70%。我國機床數 控化率仍有較大提升空間。隨著政策對高端制造業的傾斜,數控機床占比有望穩步提升,2022 年中國機床 數控化率為 45%,預計在政策加持和制造業需求下,假設每年提升 3 個百分點,中國數控機床 2023-2025 年的需求為 36.39 萬臺、41.22 萬臺、45.45 萬臺。

相關新聞

- ? 立足佛山,鏈動全國,開拓東南亞 SW華南辦事處開業,本地化服務再升級

- ? 臺達CNC數控系統NC5系列 與您共塑精密制造新未來

- ? 中國制造業轉型升級 為全球機床工具產業帶來難得機遇

- ? 【CIMT現場直擊】破解高端機床人才困局:西門子×HELLER給出創新答案

- ? 第十九屆中國國際機床展CIMT2025在京召開

- ? [見證] 再下一城,深耕本地 再上一層,強化引領 ——格勞博中國技術應用中心盛大開業

- ? 以智取勝,北京發那科榮獲WELL&LEED雙鉑金級認證

- ? 發那科F+客戶沙龍召開

- ? [見證] 全球領先 源自大連——格勞博中國2024開放日盛大舉

- ? SINUMERIK ONE 提供眾多支持可持續發展的功能