|

在新能源汽車電機研發與量產檢測中,振動測試是評估電機穩定性、耐久性及噪聲控制的核心環節,試驗精度直接決定電機功能判定的準確性。而電機振動測試的精度根基,離不開電機試驗平臺的支撐。鑄鐵平臺作為新能源電機測試臺的核心基準部件,憑借高剛性、低振動、高精度的特性,解決了測試過程中基準漂移、外部干擾等痛點,成為保障試驗數據可靠的關鍵設備。本文結合測試場景需求,解析鑄鐵平臺的精度保障邏輯, 融入振動測試基準平臺、電機試驗臺架等高頻關鍵詞,為行業選型與應用提供參考。 融入振動測試基準平臺、電機試驗臺架等高頻關鍵詞,為行業選型與應用提供參考。

新能源汽車電機振動測試的核心痛點的是“基準不穩定”與“干擾難擋住”。電機高速運轉時產生的振動頻率可達50-2000Hz,若試驗平臺剛性不足,易引發共振,導致測試數據失真;同時,車間地面振動、設備運行干擾等外部因素,也會直接影響振動傳感器的信號采集精度。而鑄鐵平臺通過結構與工藝設計,從根源上規避了這些問題,為測試搭建穩定的基準體系。

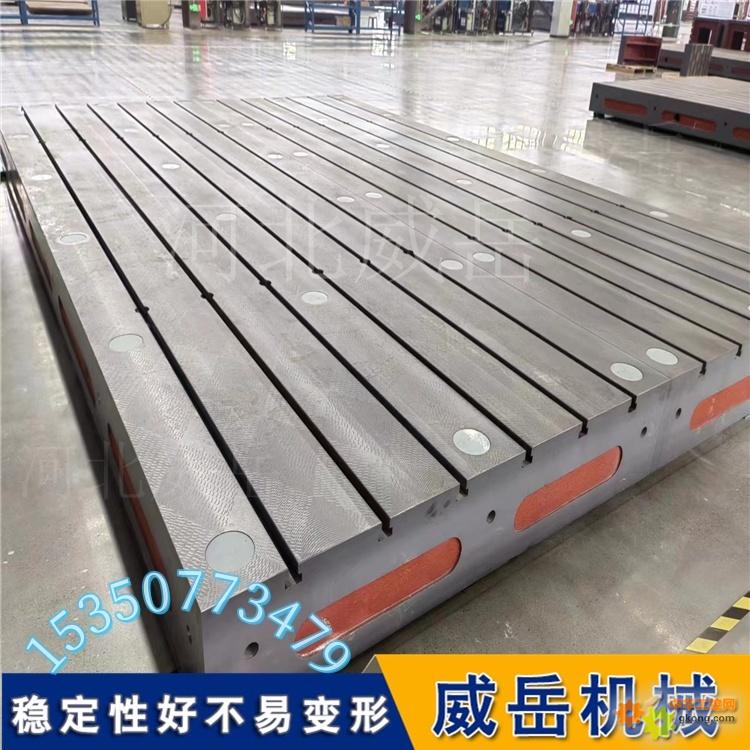

鑄鐵平臺保障試驗精度的核心邏輯體現在三大核心優勢。其一,高剛性結構筑牢基準根基。平臺主體選用HT350強度灰鑄鐵或QT600球墨鑄鐵,經高溫時效+振動時效雙重處理,殘余應力去除率≥98%,避免自身變形。搭配“箱型封閉框架+十字交叉加密筋板”設計,筋板厚度≥25mm,臺面厚度≥120mm,在電機大載荷(通常2-5噸)作用下,臺面撓度≤0.02mm/m,無塑性變形,確保測試基準面長期平整。

其二,低振動衰減特性擋住干擾。鑄鐵材質本身具備優異的阻尼功能,振動傳遞率≤6%,能快衰減電機振動產生的二次共振,避免平臺自身成為振動源。同時,平臺底部配備減振墊(阻尼比≥0.18),可隔離地面振動、車間設備運行等外部干擾,使振動測試的環境干擾誤差控制在±0.05g以內,確保傳感器采集的振動數據真實反映電機本身功能。

其三,高精度加工保障定點準。作為電機試驗平臺的基準面,鑄鐵平臺工作面經超精磨處理,平面度誤差≤0.03mm/m(0級精度),表面粗糙度Ra≤0.8μm。臺面對稱分布T型槽(槽寬22-36mm,間距100-150mm),可準固定新能源電機測試臺的夾具、傳感器支架及電機臺架,定點精度≤±0.02mm,確保電機安裝同軸度與傳感器布置位置符合測試標準,避免因安裝偏差導致的測試誤差。

在實際應用中,鑄鐵平臺的選型與部署需匹配新能源電機測試需求。例如,針對大功率驅動電機(200-300kW)的振動測試,需選用承載≥5噸的重型電機試驗平臺,搭配預埋鋼板增強地面承載穩定性;對于微型驅動電機的測試,可選用00級高精度鑄鐵平臺,配合激光校準儀定期復核平面度,確保測試精度。此外,平臺需遠離機床、風機等強振動源,安裝時通過可調地腳螺栓校準水平度,水平度誤差≤0.03mm/m。

綜上,鑄鐵平臺作為新能源汽車電機振動測試的核心基準部件,通過高剛性、低振動、高精度的特性,為測試搭建了穩定可靠的基準體系,擋住干擾、準定點,保障了試驗數據的真實性與準確性。在新能源汽車電機向高功率、效率轉型的趨勢下,選用適配的鑄鐵電機試驗平臺,是提升測試精度、優化電機功能的重要保障,也成為電機研發與檢測環節不可或缺的核心設備。

|