|

在工業電機研發、量產質檢及能效認證環節��,功能與能效測試是核心評估流程,效準的試驗方案直接決定電機品質判定效率與準確性����。而工業電機試驗平臺的基準穩定性���,是保障測試數據可靠的關鍵前提����。鑄鐵平臺作為電機能效測試臺、功能測試臺架的核心承載基準部件����,憑借高剛性��、高精度、抗干擾的特性����,為效電機試驗方案提供堅實支撐��,解決了工業電機測試中基準漂移��、載荷不穩定等痛點���。本文解析鑄鐵平臺在試驗方案中的應用邏輯�����,融入電機試驗臺基準平臺、工業電機測試工裝等高頻關鍵詞��,為行業優化試驗方案提供參考�����。

工業電機功能與能效測試的核心痛點是“基準不穩定”與“測試效率低”。工業電機功率覆蓋廣(從千瓦級微型電機到百千瓦級大功率電機)�����,測試時需承受動態載荷與高頻振動��,若試驗平臺剛性不足易引發共振,導致轉速、扭矩����、能耗等核心數據失真��;同時����,不同規格電機頻繁換型測試��,傳統平臺工裝調試周期長���,嚴重制約試驗效率。而鑄鐵平臺通過科學的結構與工藝設計,從根源上解這些問題�����,成為效電機試驗方案的核心支撐部件。

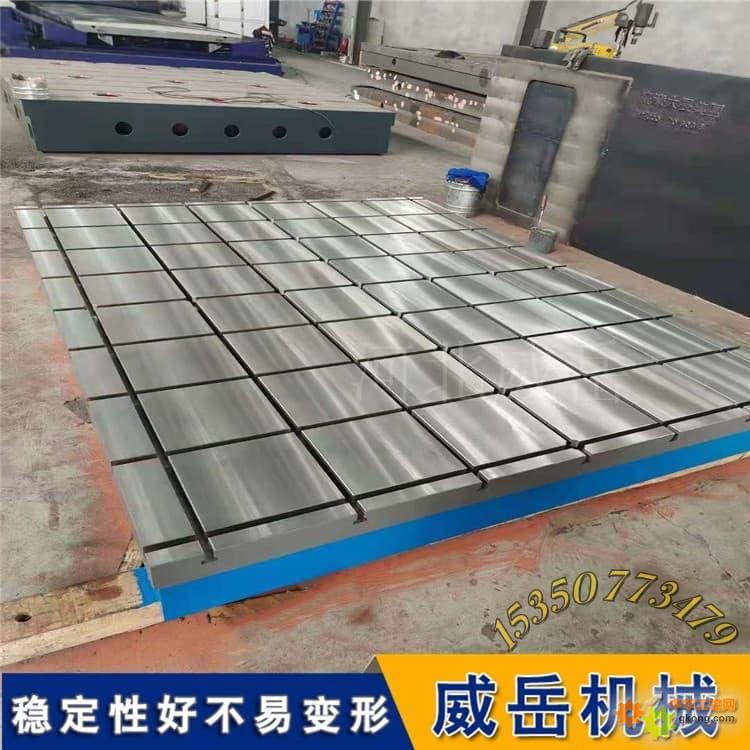

鑄鐵平臺保障試驗精度的核心邏輯體現在三大核心優勢。其一���,高剛性結構筑牢基準根基。平臺主體選用HT350強度灰鑄鐵或QT600球墨鑄鐵,經高溫時效+振動時效雙重處理�,殘余應力去除率≥98%����,避免自身變形���。搭配“箱型封閉框架+十字交叉加密筋板”設計�,筋板厚度≥25mm,臺面厚度≥120mm�����,在電機大載荷(通常2-5噸)作用下���,臺面撓度≤0.02mm/m�,無塑性變形,確保測試基準面長期平整����。在效電機試驗方案中,鑄鐵平臺的核心價值體現在三大應用優勢�����,筑牢試驗基準根基。其一�,高剛性結構適配多元載荷����。平臺主體選用HT350強度灰鑄鐵或QT600球墨鑄鐵��,經高溫時效+振動時效雙重處理�,殘余應力去除率≥98%�,避免自身變形。搭配“箱型封閉框架+十字交叉加密筋板”設計�����,筋板厚度≥25mm���,臺面厚度≥120mm�����,可適配0.75kW-200kW工業電機的測試載荷需求��,在大動態載荷作用下,臺面撓度≤0.02mm/m��,無塑性變形���,保障測試基準面長期穩定����。

其二,低振動衰減特性擋住干擾����。鑄鐵材質本身具備優異的阻尼功能,振動傳遞率≤6%��,能快衰減電機振動產生的二次共振���,避免平臺自身成為振動源���。同時���,平臺底部配備減振墊(阻尼比≥0.18)��,可隔離地面振動����、車間設備運行等外部干擾�,使振動測試的環境干擾誤差控制在±0.05g以內,確保傳感器采集的振動數據真實反映電機本身功能。其二���,抗干擾特性保障數據準。鑄鐵材質具備優異的阻尼功能,振動傳遞率≤6%,能快衰減工業電機測試時產生的高頻振動���,避免平臺自身成為干擾源。同時,平臺底部配備減振墊(阻尼比≥0.18)����,可隔離車間地面振動����、其他設備運行干擾����,使能效測試的誤差控制在±0.5%以內����,功能測試的轉速、扭矩誤差≤±0.2%,確保采集的數據真實反映電機實際功能與能效水平�����。

在實際試驗方案部署中�����,鑄鐵平臺的選型需準匹配工業電機測試需求�����。例如����,針對100-200kW大功率工業電機的功能測試�����,需選用承載≥10噸的重型工業電機試驗平臺����,搭配預埋鋼板增強地面承載穩定性�����;對于微型電機的能效測試���,可選用00級高精度鑄鐵平臺,配合激光校準儀定期復核平面度����。此外 �,平臺需遠離機床�����、風機等強振動源����,安裝時通過可調地腳螺栓校準水平度�����,水平度誤差≤0.03mm/m�����,進一步保障測試精度。 �,平臺需遠離機床�����、風機等強振動源����,安裝時通過可調地腳螺栓校準水平度�����,水平度誤差≤0.03mm/m�����,進一步保障測試精度。

綜上,鑄鐵平臺憑借高剛性、抗干擾、模塊化的特性�����,為效電機試驗方案提供了穩定可靠的基準支撐�,既保障了工業電機功能與能效測試的數據準性,又提升了多規格電機的測試效率����。在工業電機向效節能轉型的趨勢下���,將鑄鐵平臺融入工業電機試驗平臺搭建�,是優化試驗流程��、降低測試成本、提升電機品質管控效率的關鍵舉措�����,成為工業電機研發與質檢環節不可或缺的核心設備��。

|