|

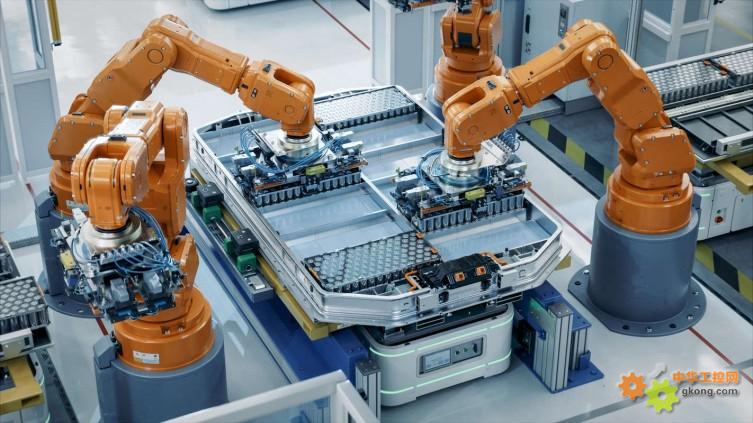

工業機械臂作為智能制造領域的核心設備,廣泛應用在工業生產中,通過機械臂抓取不同規格的零部件,這一過程需要對抓取零部件進行精準的身份識別,避免在“多規格、高相似、流轉快”的情況下出現抓取錯誤。

一、行業痛點:生產線零部件分揀的傳統瓶頸

在混線生產中,采用人工目視識別的傳統識別方式,存在著難以識別外觀高度相似的零部件的情況,容易導致分揀錯誤,分揀誤差率高;而傳統的條碼識別技術容易受光線、油污、粉塵等外部因素干擾,導致無法識別或識別錯誤。零部件加工信息依賴紙質記錄,溯源能力薄弱,若后續出現質量問題,需要耗費大量時間逐一核對單據追溯加工軌跡,無法滿足工業生產的質量管控標準。

二、方案架構:射頻RFID與機械臂的深度協同體系

該方案以RFID技術為核心,結合機械臂的自動化執行優勢,構建集身份識別、動態追蹤與數據協同于一體的智能分揀系統。

身份標識:在裝有零部件的托盤或零部件本體上嵌入RFID標簽(若是金屬環境,則采用抗金屬RFID標簽),賦予每個對象唯一數字身份。標簽采用耐高溫、抗油污材質,可耐受車間加工環境中的切削液、粉塵及高溫等嚴苛條件。在每個標簽內寫入零部件的ID編碼、材質、規格參數、加工批次、后續工序等信息,實現零部件全生命周期的信息可追溯。

信息采集:在機械臂作業區域部署低頻RFID讀卡器,通過非接觸式通信實時獲取標簽數據,具備0-21cm有效讀卡距離,3m/s的高速識別效率,即便在高速運轉也能穩定識別。

執行反饋:RFID讀卡器通過Modbus RTU/TCP工業協議與PLC控制系統實時通信,將識別數據同步至MES系統進行指令匹配,驅動機械臂執行對應抓取動作,自動調整抓取力度、路徑與轉運區域,并實時更新該零部件在制程中的位置與狀態信息。

數據同步:MES系統實時同步RFID采集的零部件信息,自動統計各規格零部件的分件數量、流轉進度,生產日報表。當某批次零部件出現質量異常時,系統可基于RFID記錄的全流程數據快速鎖定問題環節,提升產品溯源能力。

三、應用場景:RFID賦予機械臂精準作業的“視覺神經”

1. 精準識別:零誤差區分相似零部件

在多類混線零部件同時流轉的產線中,即使零部件外觀高度相似甚至完全相同,通過讀取RFID標簽內的唯一編碼,系統可精準識別各類零部件的身份信息,確保機械臂準確執行對應工序任務,避免錯裝漏裝。

2.全流程追溯:實現生產過程的全流程數據閉環

通過RFID與機械臂、MES、PLC系統的實時聯動,系統可對零部件從上料、加工到分揀的全流程進行連續追蹤,每一個操作環節的數據均被實時采集并關聯至對應零部件的數字檔案,形成完整的電子化追溯鏈。即使在復雜工況下,也能確保數據不丟失、過程可回溯,真正實現制造過程的透明化與可控化。

3. 智能調度:動態優化產線資源配置

當多批次零部件同時進入分揀環節,系統依據RFID實時反饋的位置、工序狀態與工藝要求,結合MES中的生產計劃,動態生成最優分揀路徑與存儲策略。機械臂根據指令自主調整作業優先級,實現高價值或緊急訂單零部件的快速分流,提升整體生產節拍。

四、技術優勢:工業級適配性支撐穩定運行

方案采用工業級的低頻RFID讀卡器,具有接收靈敏、性能穩定、可靠性強的特點,附近同時使用多臺設備仍能保持穩定工作,不受彼此干擾。IP67防護等級,可在高溫、油污、粉塵等復雜工業環境中穩定運行,可7*24小時穩定運行無故障。支持主流Modbus RTU/TCP工業協議,可直接接入現有機械臂控制系統與MES系統,實現無縫數據交互。

五、應用產品

JY-L8820工業級低頻RFID讀卡器

支持134.2kHz、125kHz雙頻工作頻率,符合ISO/IEC18000-2無線射頻識別標準,集天線、放大器、控制器于一體,實現設備的小型化與高性能,便于在空間有限的生產設備上靈活部署。支持標準的工業Modbus RTU/TCP協議,能夠與企業現有的MES系統、PLC控制系統無縫對接,實現數據的實時傳輸與共享。

JY-T354AE抗金屬RFID標簽

標簽采用PPS與抗金屬材料進行封裝,專為金屬環境設計,具備優異的抗干擾能力,即使貼附于金屬零部件表面,仍可穩定讀取唯一編碼信息。標簽具備IP68防護等級,耐高溫、抗沖擊,可在-25℃~120℃環境下長期穩定工作,適用于復雜工業場景下的長期追蹤需求。

|