一��、傳統刀具管理存在問題:

1.人工管理效率低下�����,錄入信息誤差率高�,易導致作業事故與殘次品產生�;

2.條形碼易污損脫落,無法實現刀具全生命周期管理的完整記錄����,信息追溯困難��;

3.傳統刀具管理缺乏信息交互,無法實現集成化管理����。

二��、管理流程(解決方案)

產品標識

將抗金屬RFID標簽嵌入刀具內,并將刀具的規格參數���、使用歷史等數據與RFID標簽的唯一ID編碼進行綁定,為每一柄刀具提供了唯一的標識物����。將RFID讀寫器安裝在刀盤�,當刀盤使用刀具進行作業時�,RFID讀寫器會讀取刀具的信息,完成單臺CNC機床的刀具全量識別�。

系統集成

將RFID讀寫器通過RS232�、RS485通信接口與MES/WMS系統進行對接���,實現刀具的自動出入庫登記����、使用記錄寫入、壽命預測及庫存預警���。

實時監測

通過RFID技術記錄刀具置換的時間、使用時長�����,系統根據記錄進行磨損分析�,判斷刀具的壽命��、維護提醒或報廢建議�,優化刀具更換周期��,降低綜合成本�。

三���、管理優勢

透明化管理:通過RFID技術��,實現刀具從采購到報廢的全生命周期管理��,提升庫存周轉率,降低維護成本。

庫存優化:RFID技術取代傳統低效的人工盤點管理刀具�����,自動上傳并更新每次識別到的刀具數據���。

預測性維護:通過讀取刀具使用次數�����、磨損狀態等數據�,系統可自動預警更換需求�����,減少非計劃停機���。

四、推薦產品

高頻RFID讀寫器JY-H830

13.56MHz工作頻率��,支持ISO 15693協議�,支持RS485接口,安裝簡便����,無需復雜協議開發�,讀寫器感應距離達75mm。

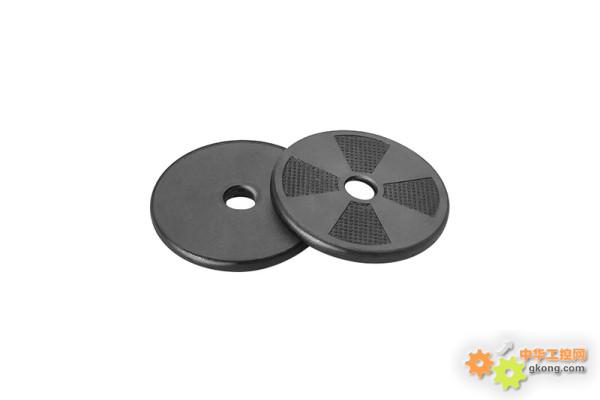

高頻抗金屬RFID標簽JY-K303AX

采用抗金屬材料制成,可直接貼于金屬表面讀取。13.56MHz工作率����,支持ISO 15693協議���,I CODE SLIX芯片型號��,IP68防護等級,防水抗震、防潮防腐蝕�����、耐磨耐壓�����、阻燃耐高溫�����。

五、總結

RFID技術通過唯一身份標識�、非接觸識別����、數據集成能力�����,實現了刀具管理從“人工經驗驅動”向“數據智能驅動”的轉型,更為工業物聯網技術在刀具管理場景的深度應用提供了可復制的實踐經驗��。

|