設(shè)備數(shù)據(jù)被困在車間,無法變成生產(chǎn)決策依據(jù)?問題可能不在硬件,而在整個采集方案。

凌晨兩點(diǎn),某化工廠的值班工程師盯著屏幕上跳動的異常數(shù)據(jù),卻不知道問題出在哪里——三套不同年代、不同品牌的控制系統(tǒng)各自為政,關(guān)鍵的生產(chǎn)參數(shù)分散在十幾個獨(dú)立的監(jiān)控畫面中。

“DCS系統(tǒng)是2010年的,PLC是2015年新增的,智能儀表是去年剛上的……”生產(chǎn)總監(jiān)王總?cè)嗔巳嗵栄ǎ?ldquo;每個系統(tǒng)都有自己的數(shù)據(jù)孤島,我們要看完整的生產(chǎn)狀態(tài),得在五臺電腦之間來回切換。”

如果你的工廠也面臨這樣的困境:數(shù)據(jù)看得見但摸不著,采得到但用不上,那么請繼續(xù)往下看。這不僅僅是買幾個網(wǎng)關(guān)那么簡單,而是一整套數(shù)據(jù)采集思維的革新。

一、工業(yè)數(shù)據(jù)采集的真相:99%的企業(yè)都走錯了第一步

大多數(shù)企業(yè)在數(shù)據(jù)采集上犯的第一個錯誤是:從硬件開始思考。

- “我們需要幾個網(wǎng)關(guān)?”

- “哪種型號的采集模塊?”

- “預(yù)算夠買多少臺設(shè)備?”

這些看似合理的問題,實(shí)際上把解決方案局限在了“硬件采購”的層面。真正的數(shù)據(jù)采集,應(yīng)該從三個核心問題開始:

-

我們要解決什么業(yè)務(wù)問題?(是設(shè)備故障預(yù)警?能耗優(yōu)化?還是生產(chǎn)質(zhì)量追溯?)

-

需要哪些數(shù)據(jù)來支撐決策?(溫度、壓力、電流、產(chǎn)量、能耗……)

-

這些數(shù)據(jù)現(xiàn)在在哪里?以什么形式存在?

廣東一家注塑廠的李廠長分享了他的教訓(xùn):“我們前年花了幾十萬上數(shù)據(jù)采集系統(tǒng),買了最好的網(wǎng)關(guān)和傳感器。結(jié)果發(fā)現(xiàn),最關(guān)鍵的質(zhì)量參數(shù)根本不在PLC里,而是在老師傅的經(jīng)驗里——壓力曲線怎么變化、溫度怎么調(diào)整,這些隱性知識沒有數(shù)字化。”

二、數(shù)據(jù)采集的四個層級:你在哪一層?

第一層:連接層(最容易但最不重要)

把設(shè)備連上網(wǎng),這是最基本的要求。現(xiàn)在市面上90%的“工業(yè)互聯(lián)網(wǎng)解決方案”都停留在這個層面。硬件網(wǎng)關(guān)、采集模塊、通訊接口——這些只是工具,不是目的。

第二層:數(shù)據(jù)層(開始有價值)

把正確的數(shù)據(jù)采上來,進(jìn)行清洗、整理、標(biāo)準(zhǔn)化。這里的關(guān)鍵是:采全、采準(zhǔn)、采及時。很多企業(yè)在這一層就卡住了,因為不同設(shè)備的數(shù)據(jù)格式五花八門。

第三層:應(yīng)用層(產(chǎn)生實(shí)際價值)

數(shù)據(jù)開始為業(yè)務(wù)服務(wù):設(shè)備故障預(yù)測、能耗分析、質(zhì)量追溯、生產(chǎn)優(yōu)化……數(shù)據(jù)真正變成了生產(chǎn)力。

第四層:智能層(最高境界)

基于數(shù)據(jù)訓(xùn)練模型,實(shí)現(xiàn)自適應(yīng)控制、智能排產(chǎn)、自主優(yōu)化。這是所有制造企業(yè)的終極目標(biāo),但需要前三層打好基礎(chǔ)。

“我們服務(wù)過一家企業(yè),他們一開始就要上AI預(yù)測性維護(hù)。”深控技術(shù)的數(shù)據(jù)架構(gòu)師陳工回憶道,“但當(dāng)我們實(shí)地調(diào)研后發(fā)現(xiàn),他們連最基本的設(shè)備運(yùn)行數(shù)據(jù)都采不全,電流、電壓、溫度這些基礎(chǔ)參數(shù)都沒上系統(tǒng)。這種時候,再好的算法也沒用。”

三、一個好方案勝過一百個好網(wǎng)關(guān)

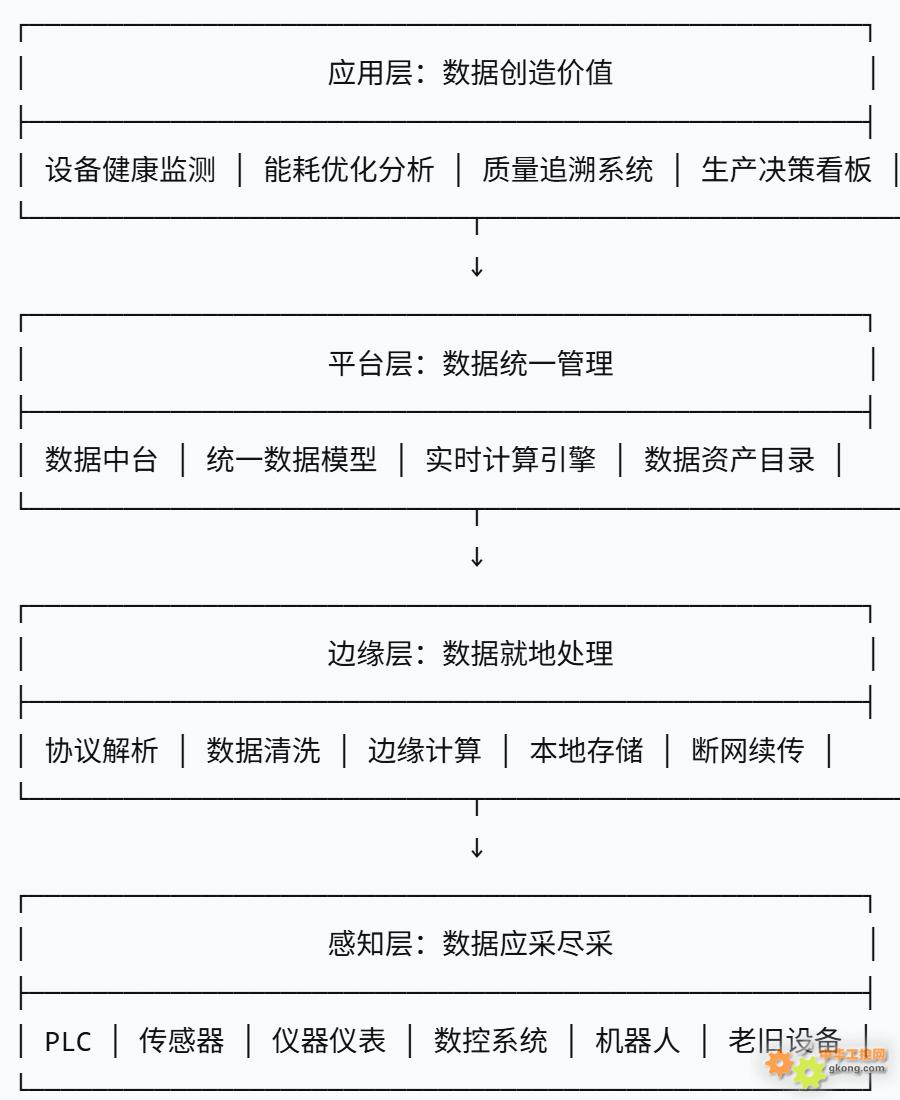

真正的數(shù)據(jù)采集方案,應(yīng)該像精密的神經(jīng)系統(tǒng):

1. 感知層:讓數(shù)據(jù)“應(yīng)采盡采”

-

協(xié)議兼容不是終點(diǎn),而是起點(diǎn)——能對接西門子、三菱、歐姆龍只是基本功

-

隱性數(shù)據(jù)顯性化——老師傅的經(jīng)驗參數(shù)、設(shè)備的歷史曲線、工藝的關(guān)鍵節(jié)點(diǎn)

-

非標(biāo)設(shè)備不放棄——老舊設(shè)備、自制設(shè)備、進(jìn)口特種設(shè)備,總有辦法采到數(shù)據(jù)

2. 傳輸層:讓數(shù)據(jù)“安全抵達(dá)”

3. 平臺層:讓數(shù)據(jù)“說話”

-

統(tǒng)一數(shù)據(jù)模型,不同來源的數(shù)據(jù)說同一種“語言”

-

可視化配置,業(yè)務(wù)人員自己就能配置數(shù)據(jù)看板

-

開放API接口,與MES、ERP、WMS等系統(tǒng)無縫對接

4. 應(yīng)用層:讓數(shù)據(jù)“創(chuàng)造價值”

-

設(shè)備OEE實(shí)時計算,哪個環(huán)節(jié)拖了后腿一目了然

-

能耗精細(xì)化管理,找到“電老虎”和“氣老虎”

-

質(zhì)量數(shù)據(jù)追溯,快速定位問題批次

四、從“看見”到“預(yù)見”:數(shù)據(jù)采集的真正價值

山東一家紡織企業(yè)用實(shí)際效果證明了數(shù)據(jù)采集的價值:

第一階段(3個月):全面感知

在72臺主要設(shè)備上部署數(shù)據(jù)采集,覆蓋電流、電壓、溫度、轉(zhuǎn)速、產(chǎn)量等128個關(guān)鍵參數(shù)。第一個月就發(fā)現(xiàn):3號機(jī)的能耗異常偏高,檢查后發(fā)現(xiàn)是主軸磨損導(dǎo)致的負(fù)載增加。

第二階段(6個月):深度分析

建立設(shè)備健康模型,基于歷史數(shù)據(jù)訓(xùn)練故障預(yù)測算法。成功提前72小時預(yù)警了2起主軸斷裂事故,避免了近200萬元的生產(chǎn)損失。

第三階段(1年):智能優(yōu)化

基于生產(chǎn)數(shù)據(jù)優(yōu)化工藝參數(shù),在保證質(zhì)量的前提下,平均能耗降低12%,設(shè)備綜合效率OEE從68%提升到83%。

“最讓我們驚喜的不是技術(shù)本身,而是數(shù)據(jù)帶來的思維轉(zhuǎn)變。”該企業(yè)生產(chǎn)副總說,“以前我們憑經(jīng)驗管理,現(xiàn)在憑數(shù)據(jù)決策。哪個師傅的操作更節(jié)能,哪臺設(shè)備的維護(hù)更到位,數(shù)據(jù)一清二楚。”

五、避坑指南:數(shù)據(jù)采集的五個常見陷阱

陷阱一:重硬件輕軟件

買了最貴的網(wǎng)關(guān),卻沒有配套的數(shù)據(jù)平臺和應(yīng)用軟件,數(shù)據(jù)采上來沒處用。

陷阱二:重采集輕治理

數(shù)據(jù)采上來了,但格式混亂、質(zhì)量參差不齊,根本沒法分析。

陷阱三:重技術(shù)輕業(yè)務(wù)

技術(shù)方案很先進(jìn),但解決的不是業(yè)務(wù)最痛的問題。

陷阱四:重建設(shè)輕運(yùn)營

系統(tǒng)上線就結(jié)束,沒有持續(xù)的數(shù)據(jù)質(zhì)量監(jiān)控和應(yīng)用優(yōu)化。

陷阱五:重全面輕重點(diǎn)

想一步到位采集所有數(shù)據(jù),結(jié)果戰(zhàn)線拉得太長,遲遲看不到價值。

六、行動路線圖:數(shù)據(jù)采集的務(wù)實(shí)路徑

如果你的工廠想要啟動數(shù)據(jù)采集,建議遵循這個“三步走”策略:

第一步:小范圍驗證(1-2個月)

選擇1-2條產(chǎn)線或3-5臺關(guān)鍵設(shè)備,聚焦1-2個明確的業(yè)務(wù)問題(如設(shè)備故障預(yù)警或能耗優(yōu)化),快速驗證方案可行性。

第二步:重點(diǎn)復(fù)制(3-6個月)

在驗證成功的基礎(chǔ)上,擴(kuò)展到主要產(chǎn)線和關(guān)鍵設(shè)備,解決3-5個核心業(yè)務(wù)痛點(diǎn)。

第三步:全面推廣(6-12個月)

在全廠范圍推廣,建立統(tǒng)一的數(shù)據(jù)平臺和應(yīng)用體系,實(shí)現(xiàn)數(shù)據(jù)驅(qū)動的智能運(yùn)營。

“我們最大的經(jīng)驗是:不要追求完美,要追求進(jìn)步。”浙江某汽配企業(yè)的數(shù)字化負(fù)責(zé)人總結(jié)道,“哪怕先從一臺設(shè)備、一個參數(shù)開始,只要這個數(shù)據(jù)能產(chǎn)生價值,就能樹立信心,推動下一步。”

數(shù)據(jù)采集從來不是目的,而是手段。真正有價值的是數(shù)據(jù)背后的洞察,是洞察帶來的決策優(yōu)化,是優(yōu)化產(chǎn)生的實(shí)際效益。

當(dāng)那家化工廠最終實(shí)現(xiàn)了全廠數(shù)據(jù)的統(tǒng)一采集和分析后,王總說了這樣一段話:“以前我們像是在黑夜里開車,只能看到車燈照到的一小片路。現(xiàn)在,我們有了全景地圖,知道哪里是彎道,哪里是上坡,哪里有坑洼。這種感覺,不是買幾個網(wǎng)關(guān)就能帶來的,而是一整套數(shù)據(jù)思維的轉(zhuǎn)變。”

好的數(shù)據(jù)采集方案,應(yīng)該是隱形的——它不應(yīng)該是車間的負(fù)擔(dān),而應(yīng)該是生產(chǎn)的助力。它不應(yīng)該讓工程師天天調(diào)試,而應(yīng)該讓管理者時時受益。

如果你的數(shù)據(jù)采集還停留在“買硬件、接設(shè)備、看數(shù)據(jù)”的階段,那么是時候思考一個問題:我們到底是為了采集而采集,還是為了更好的生產(chǎn)而采集?

答案,決定了你能走多遠(yuǎn)。

|