輝煌60年——工業之非常傳奇

http://www.kblhh.cn 2009-09-30 10:42 來源:中國工業報

鋼鐵:

高端板材結束長期依賴進口歷史

寶馬、奧迪、沃爾沃、別克等世界知名汽車品牌近年來開始穿上“唐裝”。

汽車板的生產水平代表著鋼鐵制造業的水平,國外也只有少數鋼廠能夠生產高等級汽車板。2000年以來,中國汽車制造業進入高速發展階段。汽車產量從2000年的207萬輛猛增到2008年的938萬輛,而在2000年前后,進口熱鍍鋅汽車板幾乎壟斷了中國市場。

上世紀90年代初,中國汽車工業初具規模,但轎車生產所需的高等級鋼板全部需要進口。何時能讓中國轎車用上自己的鋼板?

1990年,寶鋼冷軋廠試生產剛滿一年,寶鋼決策層以敏銳的市場洞察力和對中國汽車工業大發展的前瞻性思考,將目光投向質量要求最苛刻的桑塔納轎車的鋼板國產化上。當時,這種不允許表面有任何缺陷的“O5”汽車板只有少數發達國家能生產。

但是,此時的寶鋼對“O5”汽車板的質量控制能力還很弱,綜合成材率不到20%。為了查找缺陷原因,全線機組常常一停就是幾天,幾乎是做1噸虧1噸。但寶鋼決策層堅定地認為,寶鋼不能停留在一般產品的制造水平上,要在取代進口鋼材上下功夫。

寶鋼把汽車板作為企業的標志性產品,為適應中國汽車制造業的發展需要,相繼建成了1550、1800和五冷軋等主要針對高等級汽車板的工程,形成了普冷425萬噸、熱鍍鋅245萬噸、電鍍鋅25萬噸的年產能;形成大類產品,包括冷軋、熱鍍純鋅、熱鍍鋅合金化、電鍍鋅和電鍍鋅鎳等牌號270多個的高等級汽車板品種結構體系,其中高強IF鋼、烘烤硬化鋼、各向同性鋼、冷軋及熱鍍鋅雙相鋼和相變誘導性鋼填補了國內空白;高等級汽車板典型產品的實物質量已達到國際先進水平。2007年,寶鋼高等級汽車板的產量達到275萬噸,幾乎覆蓋國內所有汽車制造企業;進口汽車板在中國的市場份額已下降到19.7%,失去了在中國汽車板市場的主導地位。2005~2007年,寶鋼汽車板不但替代了進口,還出口到歐美市場;三年間寶鋼汽車板頂替(減少)進口133萬噸,出口25萬噸,結束了中國汽車板長期依賴進口的局面。

同樣長期依賴進口的還有造船板。中國造船業在1995年以前建造的出口船舶所使用的船板基本上依靠進口。鞍鋼從1995年開始,分四個階段完成了從普通強度級別到超高級別造船板和海洋工程用鋼板的開發,前后開發了三個鋼種系列、四個質量級別、三個抗層狀撕裂級別、四種交貨物狀態、最大厚度為100毫米的共128個鋼種的船板,這些品種的開發全部通過了中國、美國、英國、德國等9個國家船級社工廠質量認可,船板的生產水平已經達到最高的FH550級別,到2008年10月,鞍鋼船用鋼板認證范圍覆蓋了目前船板訂貨品種量的85%以上。無論是產量,還是技術,均已達到國內第一、世界第三的水平。在我國目前建造的30萬噸超大型油輪中,鞍鋼船板的使用率達到90%。

目前,鞍鋼具備了年產造船板300萬噸的能力,產品品種覆蓋了所有船體結構用鋼,可以實現整船供貨,生產的船用鋼種數量達到128個。鞍鋼船板年產量將滿足國內船板需求量的20%~30%,已成為生產規格最全、鋼種數量最多、質量級別最高的國內最大的造船板生產基地。

2008年12月10日,鞍鋼得到了所有船級社可以生產船板坯和船板的許可,并獲得包括日本、挪威等部分船級社的認證證書。圖為鞍鋼船用鋼板生產線。

發電設備:

國際競爭力位居世界前列

新中國成立以來,我國發電設備制造行業發生了翻天覆地的變化,經歷了由小變大、由弱變強的發展歷程。

1951年,黑龍江哈爾濱電機廠就生產出800千瓦混流立式水輪發電機組,這是新中國發電設備制造業所邁出的歷史性一步。

經過初期的短暫仿制,中國企業從上世紀50年代后期便開始獨立設計,并有計劃、有步驟地生產了一批重要產品。如新中國第一臺7.25萬千瓦大型混流式水輪發電機組、5萬千瓦雙水內冷汽輪發電機、10萬千瓦氫內冷汽輪發電機、2.5萬千瓦超高壓機組等,均是當時中國發電設備制造業的代表之作。

在上世紀六七十年代,中國發電設備制造業進入到自主創新時代,國內云峰10萬千瓦水輪發電機組、劉家峽30萬千瓦雙內冷混流式水電機組及不同容量的空冷機組相繼在哈爾濱、上海誕生。

上世紀80年代,國內設備制造企業已開始對美國30萬~60萬千瓦亞臨界火電機組技術進行引進、消化與吸收。到2000年,我國發電設備制造已成功突破亞臨界階段,并在此基礎上大大提高了發電機組的效率。此后,我國發電設備制造企業繼續向更高等級、更高參數、更高效率、更具節能效果的設備領域發起沖擊。

2000年以來,我國三大發電設備制造企業終于全面掌握超臨界機組的設計和制造技術,超超臨界機組技術也取得重大突破,并進一步成功帶動我國電站輔機業發展,目前無論是亞臨界還是超臨界,100萬千瓦超超臨界機組所需的中、高壓閥門等輔機均可完全實現國內制造。全空冷汽輪機技術也已具備了生產制造60萬千瓦的亞臨界、超臨界空冷系統,及研制100萬千瓦的超超臨界空冷系統的能力。

在水電領域,我國自主開發,合作制造的三峽水電機組、沁北、大同等一系列先進機組同樣引人矚目。目前,哈電機、東方電機已全面掌握了國際先進水平的流體動力學分析軟件技術,其獨立設計的混流式轉輪模型最高效率已超過95%。同時,在機組的穩定性研究方面,國內技術較引進技術有了明顯改進,并全面實現了我國三峽右岸機組國產化目標。

不僅如此,發電設備制造業在輸變電領域也取得了舉世矚目的成績。2009年1月16日,我國自主研發設計建設的具有自主知識產權的1000千伏特高壓交流試驗示范工程,順利通過試運行正式投運。

工程的順利投運向世界表明,中國的特高壓工程設計、建設和運行技術達到世界領先水平,形成了一批自主知識產權成果、形成了國際一流的特高壓實驗能力和較為完整的特高壓標準體系,實現了特高壓設備自主研制和國產化,促進了我國輸變電裝備制造業的技術升級。而此時的中國發電設備制造業無論是自主創新能力,還是國際競爭力均已位居世界前列,中國的發電設備制造業經過六十年的不斷攀登,終于站在了歷史新高峰。

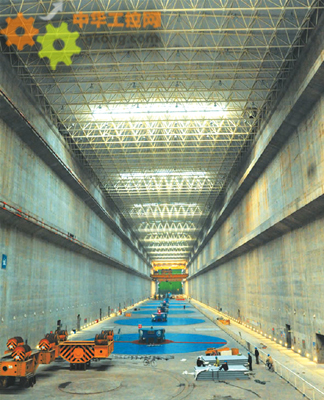

今年6月30日,三峽水電站迎來初步設計的26臺機組全部投產后的首次滿負荷發電。圖為三峽工程右岸電站廠房。

圖為哈電集團研制的60萬千瓦空冷汽輪機組。

航天航空:

尖端科技領域實現一系列重大突破

2003年10月15日,中國第一艘載人飛船“神舟五號”成功飛入太空,標志著中國已成為世界上繼前蘇聯、美國之后第三個能夠獨立開展載人航天活動的國家。

2005年10月12日再次傳來喜訊,“神舟六號”飛船成功問天。“神舟六號”飛船實現了兩人五天的太空飛行,標志著我國跨入真正意義上有人參與的空間試驗階段,邁開了從航天大國走向航天強國的新步伐。

2008年9月27日,中國航天員翟志剛從神舟七號飛船上進行了太空行走,中國成為世界上第三個航天員能從本國自主研制的航天器上獨立進行太空行走的國家。

我們見證著“神舟”飛向太空的每一次輝煌:飛船從無人到有人,飛船成員從一人到多人,飛行時間從一天到多天,航天員活動范圍從艙內到艙外……而航天工業另一大領域也在不斷邁進。中國探月是我國自主對月球的探索和觀察,國務院正式批準繞月探測工程立項后,繞月探測工程領導小組將工程命名為“嫦娥工程”,并將第一顆繞月衛星命名為“嫦娥一號”。2007年10月24日在西昌衛星發射中心,“嫦娥一號”衛星發射升空。2009年3月1日,“嫦娥一號”沖向月面,完成最后一撞。中國繞月探測工程的首次成功不僅是我國綜合國力的體現,而且是中國航天活動史上一個新的里程碑,標志著中國航天事業進入向深空發展的新階段。

目前,探月工程第一步“繞”已經實現,準備發射第二顆繞月衛星,第二步“落”正在努力,探月工程第三步將實現難度最大的“回”,若一切順利將在2017年前后完成。

2007年10月24日18時05分,搭載著我國首顆探月衛星嫦娥一號的長征三號甲運載火箭在西昌衛星發射中心三號塔架點火發射。圖為嫦娥一號發射現場。

萬噸水壓機:

大型鑄鍛件極端制造能力世界一流

在鍛造領域,根據成型時金屬流動方式分為模鍛和自由鍛兩種。我們一般常說的萬噸水壓機主要指自由鍛造水壓機。

1961年,由上重和江南造船廠聯合制造的12000噸水壓機是我國自主研發設計制造的第一臺大型自由鍛造水壓機,結束了我國大型鍛件只能依賴進口的局面。此后,由中國第一重型機械集團公司自主研發制造的12500噸自由鍛造水壓機,于1964年正式投產運行。

2006年12月30日,由一重自行設計、制造的當時世界上噸位最大、技術最先進的1.5萬噸重型自由鍛造水壓機一次熱負荷試車成功,標志著我國重型鍛造設備的設計制造水平已跨入當今國際領先行列,同時也標志著我國已具備自主生產高端大型鍛造機械的能力。

2009年8月,當前世界上最大的1.65萬噸自由鍛造油壓機、250噸/630噸·米鍛造操作機、450噸三相三搖臂雙極串聯電渣重熔爐三大裝備在上海重型機器廠有限公司全面投運,標志著我國大型鑄鍛件極端制造能力躋身世界一流水平。

1.65萬噸自由鍛造油壓機由中國重型機械研究院與上海重型機器廠有限公司聯合設計,上海重型機器廠有限公司制造,主要用于鍛造重大裝備所需的大型鍛件。它集聚了自主創新的先進技術,是目前世界上最大跨距的自由鍛造油壓機,能滿足目前國際上最新技術的百萬級核電及其他筒體類產品的鍛造需要。

450噸電渣重熔爐是目前世界上最大的電渣爐,是上海重型機器廠有限公司自主設計、自行制造,擁有完全自主知識產權的設備。能生產覆蓋當前世界上最大噸位的鍛件用鋼錠,為生產第二、三代百萬千瓦核電機組的汽輪機低壓轉子、發電機轉子、蒸發器管板等核電大鍛件及5.5米寬厚板軋機支承輥等創造了條件。

250噸/630噸·米鍛造操作機與1.65萬噸油壓機配套,實現壓機與操作機聯動完成鍛造工序,大大提高了鍛造生產效率、鍛件精度和質量。同時,由于減少了鍛件加熱次數,降低了能源消耗,實現了節能減排。

日前,中國二重正在研制的800MN大型模鍛壓機(8萬噸水壓機)已取得階段性成果。800MN模鍛壓力機是當今世界上最大的模鍛壓機,其壓力超過了此前世界上最大的俄羅斯750MN模鍛壓機,其主要功能是對鋁合金、鈦合金、高溫合金、粉末合金等難變形材料進行熱模鍛和等溫超塑性成形。

圖為由上海重型機器廠有限公司、中國重型機械研究院聯合設計,上海重型機器廠有限公司制造的目前世界上最大的1.65萬噸自由鍛造油壓機。

[page_break]

紡織服裝:

世界最大生產國、出口國與消費國

新中國成立60年來,紡織工業的規模從小到大,競爭力由弱變強,在國民經濟和社會發展中發揮了不可替代的作用,取得了舉世矚目的輝煌成就。尤其是改革開放30年來,紡織工業步入黃金發展期,我國一舉成為世界最大的紡織生產國、消費國和出口國,如今正向著紡織強國的宏偉目標穩步邁進。

紡織工業是重要的民生產業。改革開放以前,我國基本處于短缺經濟時期,國內紡織品供不應求。1949年,全國棉布產量18.9億米,人均只有3.5米。直到1983年12月1日,整整施行三十年的憑票供應制度才正式宣告結束,這也成為改革開放后結束“短缺經濟”、人民群眾生活質量明顯提高最有力的佐證。新中國成立60年來,雖然國內人口增加了1.4倍,但是人均纖維消費量卻從1950年的不足2公斤,增加到現在的15公斤左右,超過世界平均水平約28%。

紡織工業也是我國最早融入全球化、最具國際競爭優勢的產業。1985年以前,紡織工業以滿足國內市場需求為主,出口規模較小,1960年紡織品服裝出口僅5.38億美元,1978年也只有24.3億美元。隨后,紡織工業開始實施“以擴大紡織品出口為重點”的戰略轉移,在北京、天津、大連等沿海12個重點城市設立出口基地,紡織品出口開始迅猛增長,很快成為我國第一大出口創匯產品。

從1995年開始,利用全球紡織品服裝貿易自由化的發展機遇,我國一直保持世界最大紡織品服裝出口國的地位。進入新世紀,尤其是2001年加入WTO以來,我國紡織工業的出口競爭力顯著提升。

從1978年到2008年,中國纖維制品出口從24.31億美元,占世界的3.5%,上升到1896.24億美元,約占世界的30%,30年里增長了77倍,年均增長率達到15.63%,其中入世后的8年間,我國紡織品服裝出口年均增速高達19.55%。改革開放30年來,我國紡織品服裝出口累計達到13735億美元,貿易順差為10951.82億美元,比同期全國貿易順差總額高出1.26%。

在出口規模快速擴張的同時,紡織出口產品結構也發生了質變。改革開放初期,我國紡織品與服裝的出口比例為7∶3,現在這一比例變為3∶7,服裝等產成品出口已占主導地位。

汽車:

自主品牌逐步壯大轎車產量快速增長

“乘東風展紅旗”———上世紀50年代的口號拉開了新中國國產轎車史的開端,東風是中國的第一輛轎車,紅旗則是中國第一輛量產轎車。

回望新中國成立初期,中國的汽車大國夢似乎還遙不可及。毛主席曾在政治局擴大會議上感嘆“什么時候我們能坐上自己開發的小轎車來開會就好了。”

此后不久,因為中央急于在建國十周年的慶典上用上國產的高級轎車,當時的一機部就向長春一汽下達了生產高級轎車的任務。這在當時來說是個艱巨的任務。首先是意識形態的轉變,其次長春一汽甚至連個樣車也沒有,就從吉林工業大學借來一輛1955型的克萊斯勒高級轎車為藍本,根據中國的民族特色進行改裝憑手工制成了高級轎車。

1959年5月,“紅旗牌”轎車經5次試驗后被正式編號為CA72,成為我國有編號的第一輛真正意義上的高級轎車,之后以原來CA770為基礎的采用日本進口六燈的CA774c轎車、CA772型特種保險轎車等多種“紅旗”品牌變型車相繼出現,而上海也不甘落后,送來了“鳳凰”轎車(后更名為“上海牌”轎車)。

1978年,剛剛改革開放后的中國急需大量卡車、客車和轎車,而國內的現狀卻是“缺重少輕無轎”。

1982年,鄧小平批示:轎車可以合資。五年之后,中國正式確定建立轎車生產,之后不久國內形成上海大眾、一汽大眾、神龍三足鼎立之勢,而此時的天津夏利、北京吉普和廣州標致形成“三小”格局。

1994年,國務院公布了第一個《汽車工業產業政策》,明確表述國家鼓勵個人購買汽車。桑塔納、捷達、富康等車型迅速成為現代家庭的私家車,國外品牌也逐漸占據了一定的市場份額。

截至2007年9月,上海大眾的累計產銷量已經達到380萬輛,成為國內保有量最大的轎車企業。2008年,中國轎車總產量超過500萬輛,此時一批自主品牌轎車已經在逐步成長壯大,且產量、出口量均在較快增長。

中國汽車工業協會最新統計,今年上半年上汽集團汽車銷量首次突破百萬大關,達到121.73萬輛,在國內十大汽車生產企業中繼續名列榜首。圖為上海大眾汽車生產線。