|

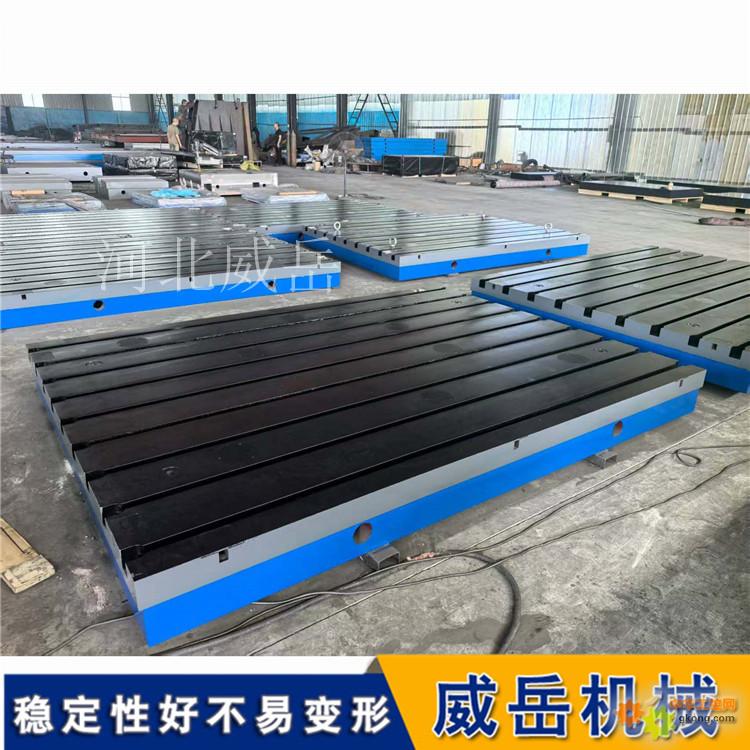

鑄鐵裝配平臺的T 型槽設(shè)計(jì)需遵循國家標(biāo)準(zhǔn)與工業(yè)使用需求,核心規(guī)范集中在尺寸精度、結(jié)構(gòu)匹配性、承載安全性三大維度,具體要求如下:

遵循的國家標(biāo)準(zhǔn)鑄鐵平臺 T 型槽的基礎(chǔ)設(shè)計(jì)規(guī)范參考 GB/T 22095-2008《鑄鐵平板》,同時(shí)需結(jié)合 GB/T 158-2018《T 型槽》 中對槽型尺寸、公差的明確要求,確保 T 型槽與配套螺栓、壓板的通用性。

槽型尺寸與公差規(guī)范

槽寬與槽距:T 型槽的寬度(常見規(guī)格有 12mm、16mm、20mm、24mm、30mm 等)需根據(jù)平臺承載能力和夾具螺栓規(guī)格確定,槽寬公差需控制在 H8~H10 級;槽間距需均勻分布,相鄰槽間距公差≤±0.5mm,同排槽的直線度誤差≤0.1mm/m,避免影響夾具的平行安裝。

槽深與槽底尺寸:槽深需保證螺栓頭部能完全嵌入槽內(nèi),通常槽深比螺栓頭部高度大 2~3mm;槽底需設(shè)計(jì)成圓弧過渡(半徑 R≥1mm),防止應(yīng)力集中導(dǎo)致槽底開裂。

側(cè)面垂直度:T 型槽的兩側(cè)面與平臺工作面需保持垂直,垂直度誤差≤0.05mm/100mm,確保壓板與槽側(cè)面貼合緊密,夾緊力均勻。

結(jié)構(gòu)布局規(guī)范

排布方式:T 型槽通常采用縱向、橫向或十字交叉排布,交叉處需做倒角或圓弧處理,避免刀具加工時(shí)產(chǎn)生崩角;重型裝配平臺可采用多排平行排布,滿足多工位或大型工件的多點(diǎn)固定需求。

邊緣距離:較外側(cè) T 型槽距離平臺邊緣的距離≥槽深的 2 倍,且不小于 50mm,防止平臺邊緣因開槽過近而出現(xiàn)崩裂、變形。

數(shù)量匹配:T 型槽數(shù)量需結(jié)合平臺尺寸和使用場景,小型平臺(≤1000mm×1000mm)一般設(shè) 2~4 條槽,大型平臺(≥2000mm×1500mm)可設(shè) 6~10 條槽,保證工件不同位置的夾緊需求。

加工與質(zhì)量規(guī)范

加工工藝:T 型槽需在平臺時(shí)效處理和精加工完成后進(jìn)行銑削加工,避免先開槽再時(shí)效導(dǎo)致槽體變形;加工后需對槽內(nèi)進(jìn)行去毛刺處理,防止劃傷螺栓或操作人員。

表面質(zhì)量:槽內(nèi)表面粗糙度需≤Ra3.2μm,無氣孔、砂眼、裂紋等鑄造缺陷;工作面與 T 型槽的銜接處需平滑過渡,無臺階差。

承載與使用規(guī)范

載荷匹配:T 型槽的設(shè)計(jì)需與平臺額定載荷對應(yīng),重型平臺的 T 型槽需加厚槽壁、變大槽寬,防止夾緊或承重時(shí)槽體變形;單個(gè) T 型槽的許用夾緊力需通過計(jì)算確定,嚴(yán)禁超載荷緊固螺栓。

配套件要求:安裝時(shí)需使用與 T 型槽規(guī)格匹配的T 型螺栓、壓板、螺母,禁止使用非標(biāo)螺栓或強(qiáng)行安裝過大規(guī)格的緊固件,避免擠壓損壞槽壁。

鑄鐵裝配平臺的 T 型槽是實(shí)現(xiàn)工件夾緊固定的核心結(jié)構(gòu),使用時(shí)若操作不當(dāng),相當(dāng)易造成槽體變形、磨損甚至開裂,直接影響平臺精度和使用壽命。以下是具體注意事項(xiàng):

配套件選型要精和準(zhǔn)

必和須使用與 T 型槽規(guī)格完全匹配的 T 型螺栓、壓板和螺母,嚴(yán)禁用非標(biāo)螺栓或尺寸偏大的緊固件強(qiáng)行嵌入。螺栓頭部需完全卡入槽內(nèi),不得出現(xiàn) “懸空” 或 “卡邊” 情況,否則緊固時(shí)會擠壓槽壁導(dǎo)致變形。

壓板厚度和寬度需適配槽型,避免壓板過窄導(dǎo)致局部壓強(qiáng)過大,劃傷槽側(cè)面;壓板與工件接觸部位建議墊上軟墊(如橡膠墊、銅墊),分散夾緊力的同時(shí)防止螺栓打滑損傷槽體。

緊固操作要規(guī)范

緊固螺栓時(shí)需均勻用力,采用交叉對稱的擰緊順序(如四角→中間),避免單側(cè)受力過大導(dǎo)致槽體局部應(yīng)力集中。禁止用加長扳手暴力擰死,防止螺栓斷裂或槽壁崩裂。

夾緊力需根據(jù)工件重量和材質(zhì)調(diào)整,輕型工件適度夾緊即可,重型工件需分多次逐步加力,確保工件穩(wěn)固且不損傷槽體。

使用過程要防損傷

禁止在 T 型槽內(nèi)進(jìn)行焊接、切割等高溫作業(yè),高溫會使槽體鑄鐵組織發(fā)生變化,導(dǎo)致槽壁變形、硬度下降,后續(xù)無法穩(wěn)定固定螺栓。

移動或吊裝工件時(shí),避免工件邊緣剮蹭 T 型槽口,防止槽口出現(xiàn)崩角、毛刺;若需在平臺上調(diào)整工件位置,應(yīng)先松開螺栓,嚴(yán)禁強(qiáng)行拖拽工件帶動螺栓滑動,造成槽內(nèi)嚴(yán)重磨損。

清潔維護(hù)要及時(shí)

每次使用后,需用毛刷或壓縮空氣清理 T 型槽內(nèi)殘留的鐵屑、油污、冷卻液等雜質(zhì),避免雜質(zhì)堆積在槽底或側(cè)面,影響后續(xù)螺栓安裝的貼合度,長期堆積還會導(dǎo)致槽內(nèi)生銹。

若槽內(nèi)出現(xiàn)輕微毛刺,可用油石輕輕打磨去除,禁止用銼刀或砂輪暴力打磨,防止破壞槽體尺寸精度。

閑置防護(hù)要到位

平臺長期閑置時(shí),除了在工作面涂防銹油,還需在 T 型槽內(nèi)均勻涂抹防銹脂,或插入專用的槽型保護(hù)條,防止槽內(nèi)生銹、積灰。

避免在 T 型槽內(nèi)放置重物或尖銳工具,防止槽體被壓變形或劃傷。

|