|

波峰焊治具制作全流程步:前期準(zhǔn)備與數(shù)據(jù)分析獲取設(shè)計(jì)文件:

從客戶或研發(fā)部門獲取的PCB文件,包括Gerber文件、PCB布局圖和CAD結(jié)構(gòu)圖。

明確PCB的工藝邊、定位孔、拼板方式等信息。

DFM(可制造性分析):

分析PCB布局,確定需要遮蔽的區(qū)域(如底部貼片元件、金手指)和需要開窗焊接的區(qū)域(插件焊盤)。

評(píng)估可能存在的焊接風(fēng)險(xiǎn),如陰影效應(yīng)、元件干涉等,并在治具設(shè)計(jì)時(shí)提前規(guī)劃解決方案(如設(shè)計(jì)導(dǎo)流槽)。

第二步:治具設(shè)計(jì)

這是整個(gè)制作過(guò)程的核心,通常使用專業(yè)的CAD/CAM軟件(如AutoCAD、ProE、SolidWorks或?qū)S弥尉咴O(shè)計(jì)軟件)完成。

建立治具框架:

根據(jù)PCB的尺寸和形狀,設(shè)計(jì)治具的外框和支撐結(jié)構(gòu)。框架必須有足夠的強(qiáng)度以防止變形,同時(shí)要考慮減輕重量。

設(shè)計(jì)定位系統(tǒng):

定位孔:在治具上對(duì)應(yīng)PCB的定位孔位置,加工出安裝定位銷的孔。

定位銷:通常使用一圓一方的菱形銷,或兩個(gè)不同直徑的圓銷,以實(shí)現(xiàn)防呆和定位。

邊定位塊:對(duì)于不規(guī)則或沒有定位孔的PCB,可能需要設(shè)計(jì)邊定位塊來(lái)輔助定位。

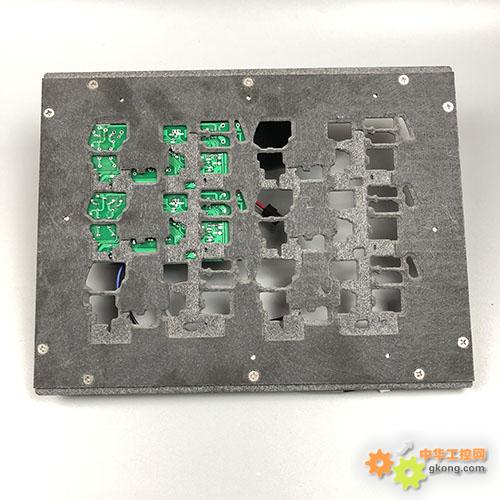

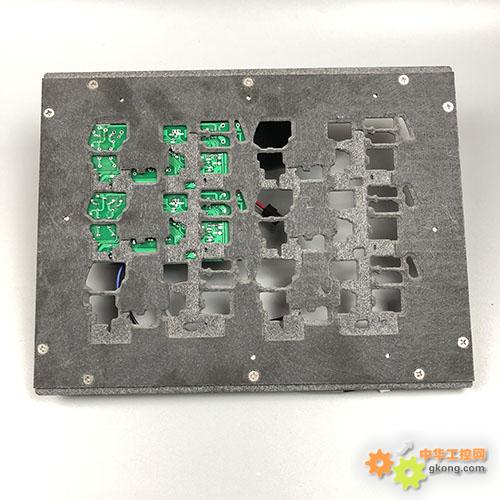

設(shè)計(jì)開窗與遮蔽:

開窗:在需要焊接的插件元件焊盤處進(jìn)行開窗。窗口大小通常比焊盤單邊大0.5mm-1.0mm,以確保錫波能順利接觸焊盤,同時(shí)又不會(huì)過(guò)大導(dǎo)致錫渣過(guò)多或干擾其他區(qū)域。

遮蔽:將所有的貼片元件、金手指、測(cè)試點(diǎn)等不需要焊接的區(qū)域用治具材料完全覆蓋保護(hù)起來(lái)。

設(shè)計(jì)壓緊系統(tǒng):

設(shè)計(jì)壓條、壓片或彈簧銷等機(jī)構(gòu),確保PCB板被牢固地壓在治具上,不會(huì)因錫波的沖擊而浮起或移位。壓緊點(diǎn)應(yīng)選擇在PCB的穩(wěn)定區(qū)域,避免壓在元件或脆弱部位上。

優(yōu)化焊接工藝設(shè)計(jì):

導(dǎo)流槽/導(dǎo)流孔:在高大元件(如變壓器、電解電容)的來(lái)流方向,設(shè)計(jì)導(dǎo)流槽或?qū)Я骺祝龑?dǎo)錫波流動(dòng),消除陰影效應(yīng),防止虛焊。

排氣孔:在元件引腳密集區(qū)或封裝底部,設(shè)計(jì)小型排氣孔,幫助助焊劑和空氣排出,減少錫珠和焊接不良。

附加設(shè)計(jì):

抓手:設(shè)計(jì)便于操作員取放的凹槽或把手。

標(biāo)識(shí):在治具上刻印或粘貼標(biāo)簽,注明對(duì)應(yīng)的產(chǎn)品型號(hào)、版本號(hào)、制作日期等信息。

第三步:CNC數(shù)控加工

設(shè)計(jì)完成后,將設(shè)計(jì)文件(如DXF, DWG)導(dǎo)入到CNC加工中心。

材料準(zhǔn)備:將選定的大尺寸合成石板材固定到CNC機(jī)床上。

精密銑削:

CNC機(jī)床會(huì)根據(jù)數(shù)字圖紙,自動(dòng)完成治具的外形銑削、開窗、挖槽、鉆孔等所有加工步驟。

這是保證治具精度(通常達(dá)到±0.05mm)的關(guān)鍵環(huán)節(jié)。

第四步:后期處理與組裝去毛刺:手工清理CNC加工后產(chǎn)生的所有毛刺和碎屑,確保開窗邊緣和內(nèi)部光滑。

組裝:安裝定位銷、壓緊機(jī)構(gòu)、彈簧等金屬配件。

清潔:使用氣槍和酒精等徹底清潔治具,確保無(wú)任何加工殘留物。

第五步:首件檢驗(yàn)與試爐

這是驗(yàn)證治具是否合格的最終環(huán)節(jié)。

上板檢驗(yàn):

將真實(shí)的PCB板放入治具,檢查定位是否、壓合是否緊密、有無(wú)元件干涉。

波峰焊試爐:

焊接質(zhì)量:是否有連錫、虛焊、漏焊?

遮蔽效果:貼片元件和金手指是否被完美保護(hù),無(wú)沾錫?

治具本身:治具在經(jīng)過(guò)高溫后是否有變形、開裂、嚴(yán)重沾錫?

將裝配好治具和PCB的載具實(shí)際通過(guò)波峰焊生產(chǎn)線。

檢查焊接后的效果:

調(diào)整與優(yōu)化:

根據(jù)試爐結(jié)果,如果發(fā)現(xiàn)局部焊接不良,可能需要返回修改治具設(shè)計(jì)(如擴(kuò)大導(dǎo)流槽、調(diào)整開窗形狀等),然后進(jìn)行微加工和再次測(cè)試,直到達(dá)到滿意的焊接效果。

總結(jié)

波峰焊治具的制作是一個(gè)從“數(shù)字模型”到“物理實(shí)體”的精密制造過(guò)程,其核心流程可以概括為:

數(shù)據(jù)準(zhǔn)備 → CAD設(shè)計(jì) → CAM編程 → CNC加工 → 后期組裝 → 檢驗(yàn)試爐 → 交付使用

一個(gè)高質(zhì)量的治具,不僅依賴于精密的CNC設(shè)備,更依賴于工程師對(duì)波峰焊工藝、PCB設(shè)計(jì)和材料特性的深刻理解。只有經(jīng)過(guò)嚴(yán)謹(jǐn)設(shè)計(jì)和嚴(yán)格測(cè)試的治具,才能真正成為提升生產(chǎn)效率和產(chǎn)品質(zhì)量的利器。

|