|

一、簡介:

《回轉窯溫度監測無線傳輸系統》是一款物聯網產業技術最新成果。系統可應用于回轉窯類大型旋轉設備,對其內膛溫度進行自動檢測,并通過無線傳輸方式,獲取現場連續溫度的測量系統。該系統技術也適用于大型烘箱、發酵罐以及類似設備的溫度檢測應用。系統具有功能如下:

l 數據采集功能:旋轉窯體檢測按照位置分段,設置數據采集節點,獲得窯體各點位溫度值。

l 熱電偶溫度誤差補償功能:補償各熱電偶因為安裝時物理位置差異引起的檢測誤差。各點溫度分段補償,補償值由菜單提示人工設定。

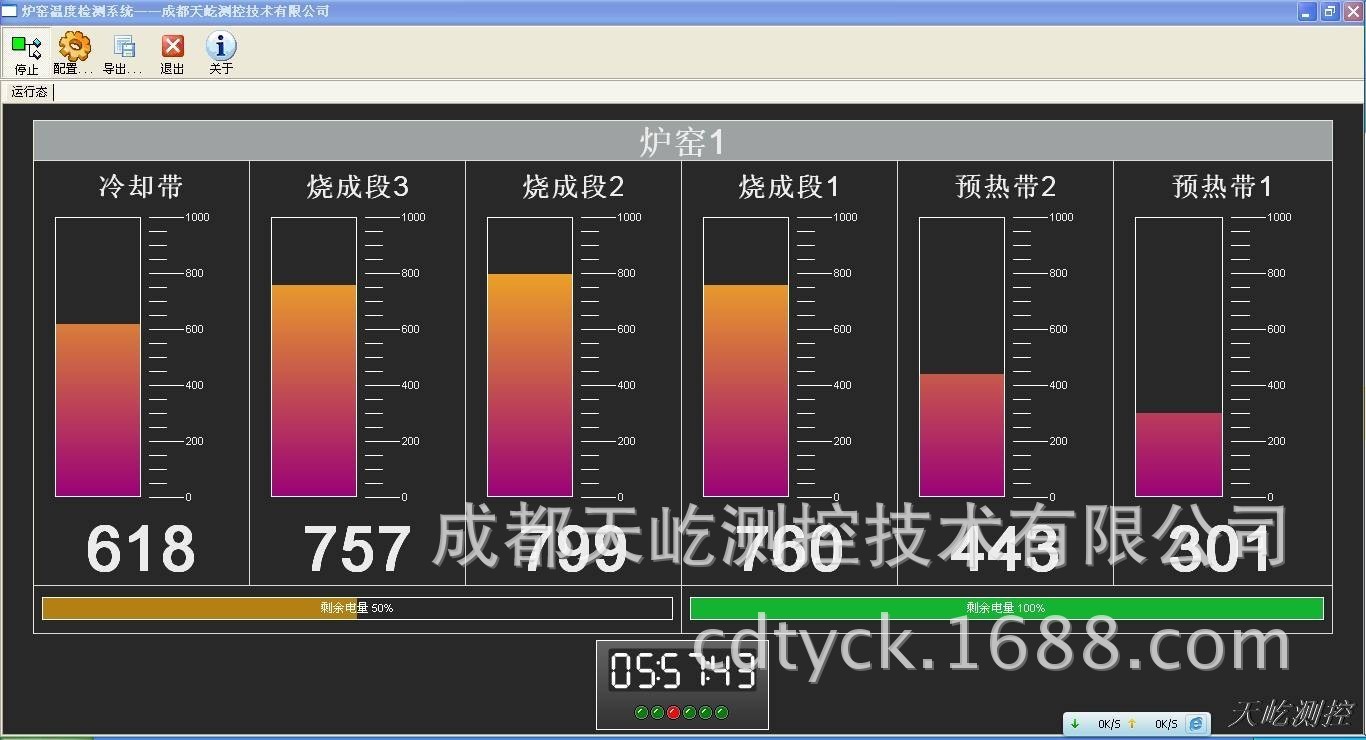

l 數據顯示及人機交互功能:應用軟件管理各功能部件,信號匯集到中控室監控計算機,所有功能均由菜單提示,操作步驟一目了然。溫度變化和限值變化直觀畫面生動顯示。

l 數據越限判別與報警功能:各點溫度檢測參數經補償后,在中控機房計算機屏幕和工人值班現場同時顯示,中控機房人機界面會根據設定上限,以不同漸變顏色提示當前參數越限緊急程度。

l 蓄電池電量檢測及更換處理提示功能:回轉窯上檢測設備由蓄電池供電,各部件隨窯體旋轉,蓄電池剩余電量不足時,要求更換蓄電池并對其充電。更換電池后,須經確認操作后,再次進入工作狀態。蓄電池電量極低電池情況下,回轉窯上的蓄電池也會發出聲光報警信息并斷電。

l 網絡管理功能:ZIGBEE協議無線網絡通訊遮擋提示及續接功能。無線通訊過程中自動判別被遮擋的嚴重程度并提示,遮擋結束后自動進入正常通訊工作狀態。

l 歷史數據存檔及查詢功能: 根據設定時間間隔,建立數據庫,該數據庫可根據需要形成報表、歷史數據分析曲線等供產品質量分析使用。

二、系統組成

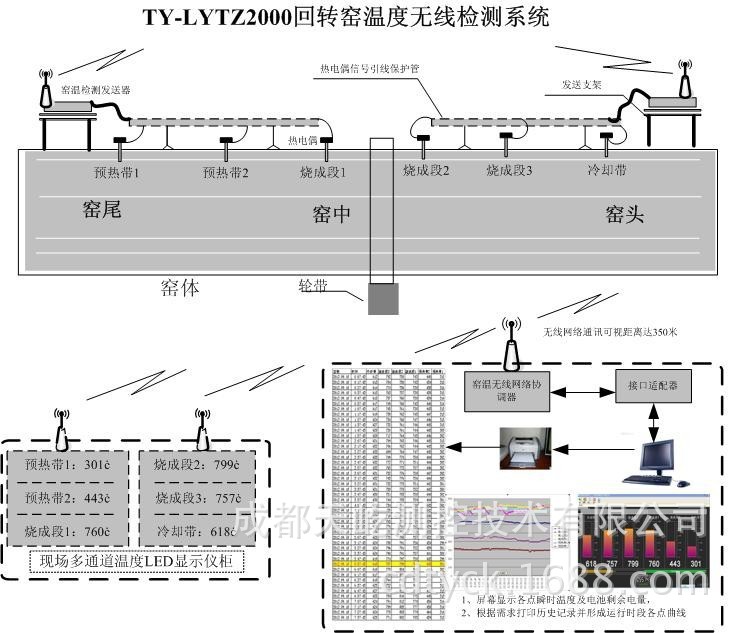

系統由熱電偶、數據采集設備、蓄電池供電設備、Zigbee協議無線數傳設備及網絡、現場數據顯示設備、計算機及應用軟件構成。系統結構如下圖:

測量過程中熱電偶感知回轉窯內膛溫度,其輸出連接到數據采集設備進行模數轉換。該溫度數字信號由終端節點,經加強型ZIGBEE協議無線網絡,發送到遠端機房的Zigbee無線網絡收發協調器,并經RS485/USB 接口適配器傳遞給計算機。系統應用軟件完成對回轉窯溫度的定位、顯示和管理,然后將相關溫度值發送到zigbee網絡的終端節點(數字顯示儀表),系統管理員和現場操作者均能同步觀察到回轉窯溫度數據。回轉窯溫度值還按照設定的時間間隔保留存檔,需要時可形成各類報表、各點溫度數據分布曲線,可以分析相應時段的回轉窯歷史數據,這為回轉窯焙燒過程產品質量控制的分析提供了科學的數據。

回轉窯體上蓄電池電量也在監控之中,系統亦會根據剩余電量提示更換、報警并記錄操作時段。

一、 技術指標

1、工作電源

l 回轉窯數據采集終端節點:12V/33AH蓄電池,蓄電池充電時間:大于24小時。充電電壓220V AC ,壽命5000次。

l 顯示儀表終端節點:220V交流電源。

l 中控室協調器節點:220V交流電源。

2、 工作環境

環境溫度 -10℃~+85℃。 相對濕度 10%~90%。

數據采集終端節點:安裝隔熱支架,輻射溫度小于100℃。

3、工作模式

工作時間:24小時連續不間斷工作,監控并記錄回轉窯溫度值。

無線通訊網絡:zigbee協議,采集終端節點,間歇式休眠模式。

節點間數據傳輸格式:modbus協議。

4、檢測溫度

回轉窯體以托輪分為段,每段3點,共計6點。熱電偶型號和范圍:K型,0~1370℃ 。

5、傳送距離

回轉窯溫度數據采集設備到中控機房視距<2000米,顯示儀到中控室距離視距<500m;

協調器到計算機距離<20m

6、顯示界面 --瞬時溫度及蓄電池剩余電量顯示

編后:

本系統應用技術和方案已經在多個回轉窯監控系統中應用,不僅實現了爐膛內各段溫度檢測,而且增加了窯頭和窯尾進出口風力負壓檢測。同時根據客戶要求也以引入了動力能源參數檢測。全系統能耗管理得到了重要決策參數。

本系統框架可以適應各種旋與轉體運動物體的參數檢測,極具推廣價值。

公司技術人員正在做系統安裝調試

系統現場設備安裝效果圖

|