|

(一份來自現場的工程化筆記)

這不是“術語堆砌”的文章。我把近幾年在倉庫、產線、零售門店里遇到的真實問題,按項目時間線和工程要點拆開:RFID技術為什么會踩坑 → 常見誤區 → 可落地的防坑做法 → 驗收指標與回歸路徑。照著做,你的項目穩定度會明顯提升。

1、為什么大家總是踩坑?——先看時間線上的“薄弱環節”

立項階段:業務目標含糊(“盡量不漏讀”這種表述不可驗收),錯誤預期(把RFID當GPS)。

選型階段:RFID標簽與場景錯配(把通用標簽貼金屬、把遠場方案硬套近場)。

布設階段:天線場型沒算、俯角/極化隨緣、屏蔽不到位。

參數階段:功率拉滿、頻跳不設白名單、Q/Session亂配。

數據階段:去重和區域約束缺失,導致“讀得多=讀得好”的錯覺。

驗收階段:無“降功率冗余測試”,一到高峰時段就崩。

2、十個高頻誤區(配等價的防坑做法)

誤區1:把RFID當“定位技術”

癥狀:要求厘米級位置、實時軌跡。

防坑:把需求改成邊界事件(入/出、到/離、在/不在),用通道A/B順序+時間窗判定方向;近場工位用貼讀,不談連續定位。

誤區2:KPI 只寫“高讀率”,不寫“低誤讀”

癥狀:現場讀到一墻之外的貨。

防坑:KPI 同時規定漏讀率、誤讀率、重復抑制比;并指明場景與姿態。例如:動態通道 1.2 m/s,漏讀 ≤2%、誤讀 ≤0.1%。

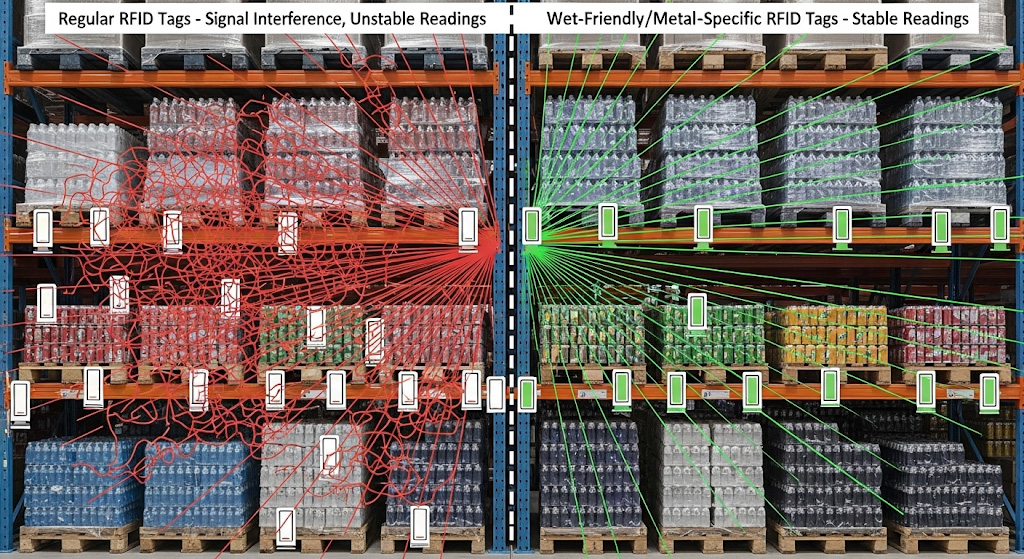

誤區3:標簽“一款走天下”

癥狀:金屬件、液體貨、混放托盤讀數忽上忽下。

防坑:按物料分型:on-metal、濕貨友好、高溫/化學;先做寫入靈敏度與姿態敏感性測試再定版。

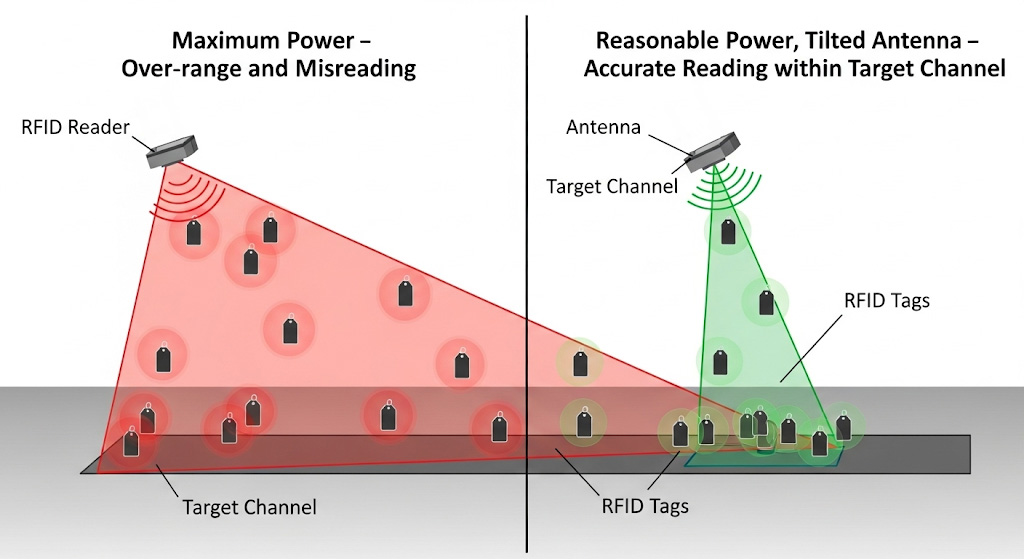

誤區4:功率拉滿=覆蓋更好

癥狀:越界誤讀暴漲、系統自擾。

防坑:從 18–22 dBm 起步,剛好滿足讀距就停;配合俯角與光闌收口讀區。

誤區5:只換讀頭,不改“場型”

癥狀:換品牌也不穩。

防坑:優先做天線極化/波束/俯角/屏蔽的幾何改造;面天線不夠聚就上窄波束/近場陣列。

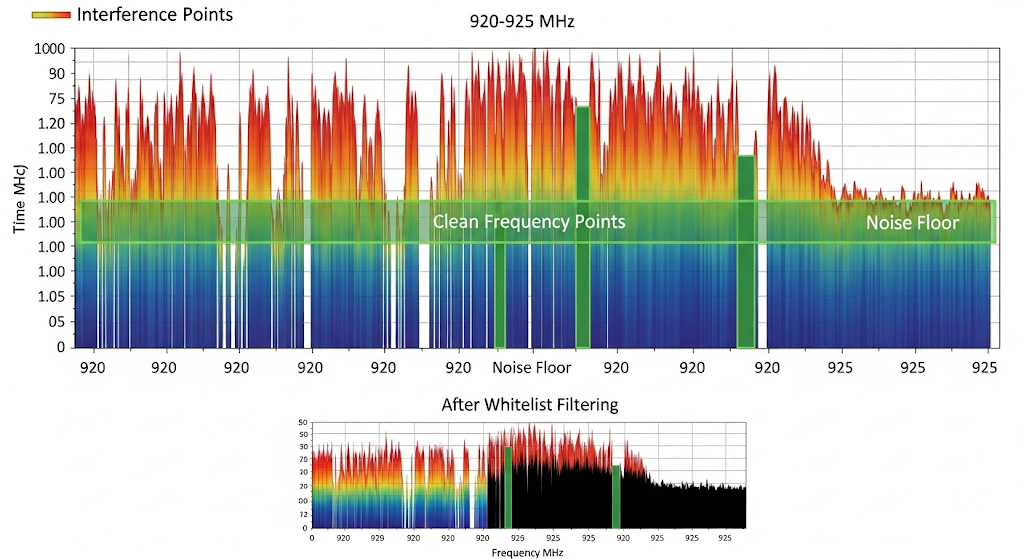

誤區6:不做頻譜體檢

癥狀:白天好、晚上差;換班/充電時段暴雷。

防坑:進場先做瀑布圖與白名單子信道;多機協同用時分(TDM)或同步抑制 R2RI。

誤區7:協議參數“一刀切”

癥狀:碰撞重、讀寫不穩。

防坑:密集環境開Dense Reader Mode;BLF 下調(如 250 kHz)+ Miller 4/8提穩健性;Session S2/S3減少“復活”。

誤區8:讓軟件“事后挽救一切”

癥狀:前端臟信號堆滿后臺,再去規則剔除。

防坑:物理→參數→觸發→算法的順序:先把“壞信號不進來”,再談去重與業務規則。

誤區9:治具與材料忽視RF特性

癥狀:工位貼讀時好時壞。

防坑:治具改材(PC/ABS/木),標簽與金屬留 2–5 mm 間隙;液體邊緣退 3–5 cm;走線遠離強電,接頭力矩規范。

誤區10:沒有“退一步還能過”的冗余

癥狀:項目上線即“臨界工作”。

防坑:驗收必須做降 3 dB 功率仍達標測試;并做高峰與異常時段復測。

3、按階段的“防坑施工圖”

A. 需求與方案收口(立項前)

把問題從“連續位置”改為“事件邊界”:入/出、到/離、在/不在。

定義可驗收的測試集:距離、姿態(±90°)、速度、遮擋、并發量、時段。

確定標簽分型與安裝面:明確禁止把通用標簽貼金屬。

安全與合規:頻段、發射限制、并機數量與同步策略。

B. 打樣與小范圍試點

(1)三件套測試:

噪聲底與臟頻(瀑布圖 5–10 分鐘);

讀區熱圖(RSSI/相位,2×2 m 網格);

姿態靈敏度(0/90/180/270°)。

(2)A/B 標簽對比:讀靈敏度+寫入靈敏度+耐環境;取寫入失敗率作為硬指標。

(3)預選參數(起手式):功率 18–22 dBm,BLF 250 kHz,M=4,Session S2/S3,白名單 6–8 個子信道,單口駐留 80–120 ms。

C. 現場布設(天線與屏蔽先行)

極化與俯角:通道/門禁優先圓極化,俯角 10–20° 把能量壓進通道;貨架面 30–45° 斜打。

光闌與吸波:邊界加金屬邊框+吸波布,吃掉側瓣與多徑。

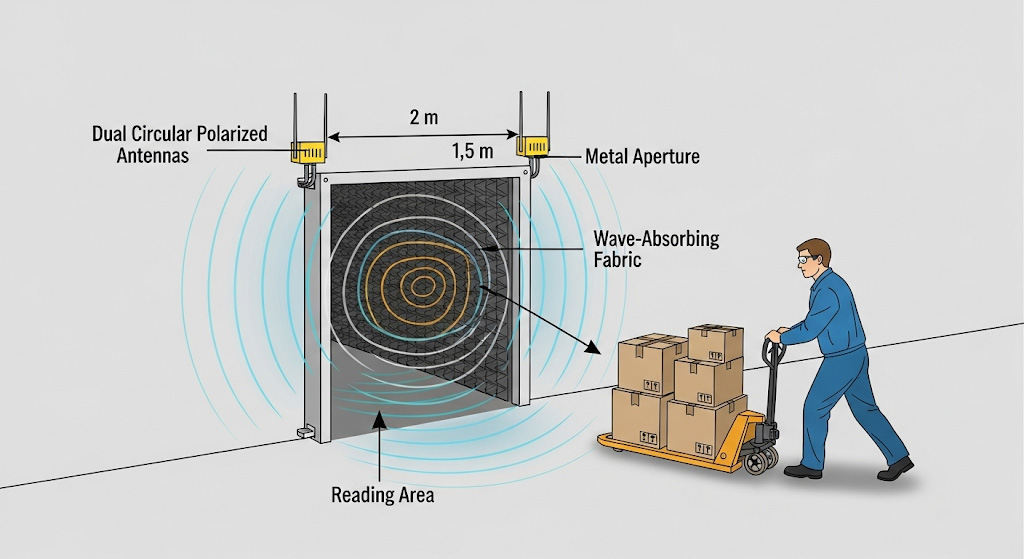

近場優先:工位/RFID隧道機優先近場陣列,進出口做“門簾”。

走線與接地:與強電 90°交叉、低損耗同軸、接頭防潮,UFH讀寫器獨立濾波與地。

D. 參數落地(先穩鏈路,后提吞吐)

功率從低到高:夠用即止;必要時調接收門限過濾遠距離毛刺。

頻率白名單:避開臟頻;多機做TDM與不同頻點錯相輪詢。

空口穩健:Dense Reader 開、BLF 降、Miller 升、Tari 取 25 μs 保守。

輪詢節拍與觸發:單口 50–150 ms,讀窗 200–500 ms,與光電/地感對齊。

去重與閾值:N 次命中確認(N=2–3),相位/多普勒約束過濾“路過”。

E. 數據與業務規則

區域白名單:EPC 前綴與位置一一映射,越區讀數直接丟棄/降權。

連讀抑制:同 EPC 最小上報間隔 1–3 s。

軌跡判定:A→B 記入、B→A 記出,異常序列報警。

問題指紋庫:保存誤讀時的 RSSI/相位/頻點,用于后續在線降權。

F. 驗收與回歸

指標四件套:漏讀率、誤讀率、重復抑制比、時段穩定性。

冗余測試:功率降 3 dB 仍達標、高峰/異常時段復測、交叉干擾場景復測。

回歸腳本:參數版本化,變更后 30 分鐘回放測試集。

4、典型場景“處方箋”(可直接套)

4.1 人/貨通道RFID門禁

硬件:雙側圓極化定向 + 頂射補盲;邊界金屬光闌 + 吸波布。

參數:功率 ≤20 dBm;白名單 6–8 子信道;S2;BLF 250 kHz;M=4;Dense Reader 開。

觸發:地感或紅外開窗 300–600 ms。

目標:漏讀 ≤1.5%,誤讀 ≤0.1%。

4.2 隧道機/工作臺近場

硬件:近場陣列,內襯金屬,進出口門簾;托盤限高、姿態一致。

參數:功率 10–16 dBm;禁外部頻跳;S0/S1 均可,優先吞吐。

算法:層級聚合、寫入失敗重試 2 次內。

4.3 倉庫貨架/揀選位

硬件:面天線 45° 俯沖,貨架端面做光闌;同列天線等長饋線。

參數:單口 80–120 ms 輪詢;S3 降低遠端復活;白名單與相鄰位錯開。

規則:位置—EPC 前綴映射;越區讀直接丟棄。

5.4 金屬治具工位貼讀

硬件:治具改材或加 3 mm 間隙;標簽方向固定。

參數:功率 10–14 dBm;近場天線 2–5 cm;S0;讀窗隨到位信號 150–300 ms。

規則:N=2 命中確認;失敗重讀一次即報錯。

5、快速排障路徑(15–60 分鐘拿結果)

只保留一臺讀寫器,功率 18 dBm,測噪聲底與瀑布圖。

開白名單避開臟頻,看讀率/誤讀是否立降。

調俯角與極化,觀察通道外 RSSI 變化(目標下降 6–12 dB)。

邊界加臨時吸波/金屬板,驗證越界誤讀是否消失。

開 Dense Reader、降 BLF、升 M、選 S2/S3。

多機分時分,驗證 R2RI。

上觸發讀窗 + 去重閾值收口。

每一步都記錄:讀到率、誤讀率、RSSI 分布,能回撤。

6、驗收指標與方法

定義工況:距離、速度、姿態、遮擋、并發量、時段(包含換班/充電/焊接)。

指標建議:

漏讀率:靜態 ≤1%,動態通道 ≤2%

誤讀率:≤0.1%

重復抑制比:同一 EPC 單位時間上報量下降 ≥80%

時段穩定性:關鍵時段指標波動 < ±10%

冗余:發射功率下調 3 dB 仍達標,才算通過。

對照組:保留“原參數/原布設”作為基線,做 A/B 驗證。

7、成本與ROI:按梯度投資,少走彎路

零/低成本:白名單、功率與輪詢、去重與觸發(1–2 天見效,拿回 60–80% 穩定度)。

小硬件:吸波材料、光闌、換天線/饋線、EMI 濾波(誤讀通常再降一個數量級)。

中改造:近場化、治具改材、TDM 同步、讀頭重布(從“能用”到“長期穩定可運維”)。

重構:RFID盤點隧道機/RFID通道門一體化、全鏈路觸發(一次性投入高、運維成本最低)。

8、三個微型案例

門店后倉通道:誤讀來自門外RFID智能貨架。功率降至 20 dBm + 圓極化天線俯角 15° + 光闌與吸波簾 + S2/BLF 250k,誤讀 0.04%,漏讀 0.6%。

飲料混裝托盤:液體吸能嚴重。改濕貨友好標簽、標簽離液面 3–5 cm、近場補讀,讀率由 92% → 99.3%。

金屬治具工位:貼讀不穩。治具加 3 mm 間隙、近場 3 cm、功率 12 dBm、S0,穩定寫入一次成功率 98%+。

9、最后給你一張“紅線清單”(貼在機柜門上)

(1)需求不落到事件邊界,項目不立項。

(2)未定義誤讀率,不做 KPI。

(3)金屬/液體場景不用通用標簽。

(4)不拉滿功率;從 18–22 dBm 起步。

(5)不做瀑布圖與白名單,不進場施工。

(6)多機無TDM/同步,不上線。

(7)Dense Reader 關著、BLF 拉高、M 取 1 的默認組合禁止在密集場景。

(8)無觸發讀窗的通道場景,一律視為高風險。

(9)治具不改材、不留間隙,工位不驗收。

(10)不做降 3 dB 冗余測試,不交付。

(11)無參數版本與回歸腳本,不允許隨意改動。

(12)饋線無力矩與防水規范,雨季等于定時炸彈。

(13)天線未做俯角與光闌,越界誤讀概率>50%。

(14)EPC 未做區域前綴白名單,數據層會被“臟讀”拖垮。

(15)寫入失敗不重試,制程良率必掉。

(16)不測姿態靈敏度,實際擺放一變就崩。

(17)上游系統把“重復上報”當“高頻刷新”,隱患大。

(18)變頻器/焊機/充電區未錯峰與EMI處理,時段波動不可控。

(19)RFID讀寫器與強電同槽走線,詭異問題必現。

(20)無問題指紋庫,同類錯誤反復發生。

|