淺論新能源動力電池包導熱結構膠最jia厚度的確定原則

有時,新能源動力電池包會在水冷板的上面設置導熱板,則在水冷板與導熱板中間需要使用導熱結構膠。

問題,導熱結構膠的最jia厚度是如何確定的?

- 引用數據

表1 導熱結構膠導熱系數和密度

|

型號

|

XK-D12L

|

XK-D20L

|

XK-D30L

|

|

導熱系數 ,W/(m.K)

|

1.2

|

2.0

|

3.0

|

|

密度 ,g/cm3

|

2.2

|

2.49

|

2.85

|

表2 傳統膠水導熱系數和密度

|

型號

|

隱名A

|

隱名B

|

隱名C

|

|

導熱系數 ,W/(m.K)

|

0.19

|

0.21

|

0.23

|

|

密度 ,g/cm3

|

1.0

|

1.05

|

1.1

|

- 試確定

2.1導熱結構膠最jia厚度和最小厚度

2.2 導熱結構膠厚度與熱阻增加的關系

2.3 評價導熱結構膠厚度與老化性能的關系

3. 失效模式分析(DFEAM)

影響導熱結構膠最jia厚度和最小厚度的因素取決于金屬板的粗糙度、翹曲度、導熱結構膠固化之前的預緊壓強、導熱結構膠內置粉體的最da粒徑、導熱結構膠的加權平均粒徑。

- 傳統膠水的厚度與熱阻評估

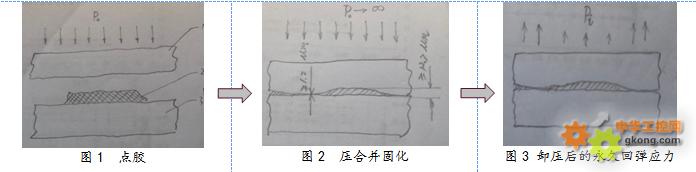

我們先看一下傳統膠水的粘接過程。

如圖1至圖3所示,先在水冷板3上滴加傳統膠水2,接著由機械手把導熱板1壓合,并施加設計好的預緊壓強P0,使傳統膠水2被壓延至期望的厚度。傳統膠水2的粘度越大、目標厚度越薄,則傳統膠水2被壓延至期望厚度所需要壓強就越高,或者相同壓強下所需的壓延時間就越長、工藝效率低,用緊固件定位后,在zhiding溫度的環境中固化粘合成一個整體。

由于金屬板的粗糙度一般在6.4微米左右,其翹曲度或翹曲量接近毫米級的,所以在預緊壓強P0 接近∞之前,兩塊板之間的間隙大概率在1.2~12.7微米之間,其平均最小間隙大概率為6.4微米左右。在此間隙狀態下,金屬板存在的的機械回彈應力是非常大的,回彈應力還包括不同微分元面積區域的壓應力、拉伸應力和剪切應力的綜合疊加,是一個非常復雜的高能量內應力系統,固化之后粘結界面上的傳統膠水將永久性承受機械應力的作用,不僅削弱粘結強度,同時還疊加老化速度加快效應。

1)傳統膠水最jia厚度的確定

因此,傳統膠水2的平均最小厚度不應該設計成6.4微米,而應該至少大于12.7微米。在以往的“國尖”項目設計經驗中,在正常翹曲度時,優化的設計厚度可取平均粗糙度的25倍。例如鋁合金板粗糙度為6.4微米則膠層厚度為其25倍是0.16mm、鋼梁平均粗糙度為0.10 mm則膠層厚度為其25倍是2.5mm,可以削減、吸收和緩沖動態過程中的機械應力,同時施工效率較高。

- 導熱板;

- 傳統膠水;

3—水冷板。

2)傳統膠水熱阻增加值的確定

傳統膠水粘結層熱阻增加值,按方程(1)計算,結果見表3。

,m2K/W………………………………………………………………………………………………………..(1) ,m2K/W………………………………………………………………………………………………………..(1)

表3 傳統膠水導熱系數、厚度和熱阻增加值

|

型號

|

隱名A

|

隱名B

|

隱名C

|

|

導熱系數 ,W/(m.K)

|

0.19

|

0.21

|

0.23

|

|

推薦最jia厚度 ,mm

|

0.16

|

0.16

|

0.16

|

|

熱阻增加值 ,m2K/W

|

0.00084

|

0.00076

|

0.00070

|

- XK-D12L產品的厚度與熱阻評估

我們再看D系產品導熱結構膠的技術狀態。

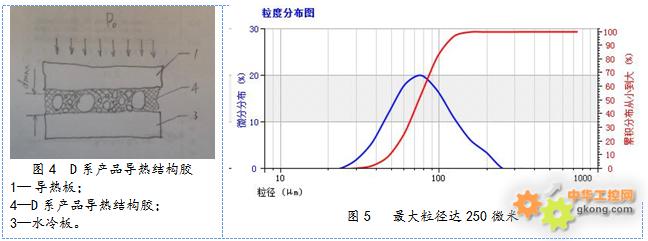

如圖4所示,與傳統膠水不同的是,D系產品導熱結構膠除了基料不同外,還添加了導熱粉體,在其中存在直徑為dmax的最da顆粒和加權平均粒徑的差異。

1)XK-D12L最jia膠層厚度的確定

如圖5所示,該圖是我們采用激光粒度儀測試的一種典型導熱粉體的粒徑分布。從圖5看到,其中粉體的最da粒徑dmax=250微米,也就是0.25mm。這就決定了導熱結構膠的最小應用厚度必須大于0.25 mm,否則金屬板之間會產生巨大的機械干涉回彈應力,這是必須避免的。

根據我司配方優化《模擬設計與模擬測試》軟件輸出的結果,導熱粉體顆粒之間的表面平均距離為6.6微米,取其25倍則為0.17mm。

所以,為了避免機械干涉回彈應力,則:

XK-D12L最jia膠層厚度應為0.17 +dmax= 0.42 mm。

采用相同方法可以確定XK-D20L、XK-D30L的最jia膠層厚度分別為0.48mm、0.55mm,見表4。

2)D系導熱結構膠熱阻增加值的確定

D系導熱結構膠熱粘結層熱阻增加值,按方程(1)計算,結果見表4。

表4 D系導熱結構膠的導熱系數、厚度和熱阻增加值

|

型號

|

隱名A

|

隱名B

|

隱名C

|

|

導熱系數 ,W/(m.K)

|

1.2

|

2.0

|

3.0

|

|

推薦最jia厚度 ,mm

|

0.42

|

0.48

|

0.55

|

|

熱阻增加值 ,m2K/W

|

0.00035

|

0.00024

|

0.00018

|

- 評價導熱結構膠厚度與老化性能的關系

1982-1985年間,在航tian部部屬“復合固體推進劑老化研究”[1]項目中,已經做過深入的定量實測研究,結果表明:當厚度或長度大于直徑時,直徑的增加有助于減緩材料的物理老化和化學老化,可延長服役壽命;當直徑大于厚度或長度時,厚度或長度的增加有助于減緩材料的物理老化和化學老化,也可延長服役壽命。

這個結論是原理性的,同樣適用于對導熱結構膠的老化判斷,至今未遇到反例。

2019-2020年間,在與中國科學院高能物理研究所合作的“XK-P20和XK-P40高聚物基絕緣導熱材料--長期服役可靠性預測實驗研究”[2,3]項目中,再一次定量實測驗證了:當直徑大于厚度時且直徑一定時,夾心餅干結構試樣厚度的增加,對于內部低分子物的遷移揮發有抑制作用,即有助于減緩材料的物理老化和化學老化;外界遷移、滲入的低分子物總量,雖然與試樣厚度成正比,但是濃度的變化速度不隨厚度而變化。

這個結論同樣適用于對導熱結構膠的老化判斷。

市面有人認為,直徑大于厚度且直徑一定時的夾心餅干結構試樣,當厚度增加時會加速老化的說法是得不到數據支持的。

4. 結論:

4.1 當D系導熱結構膠的粘結層厚度為0.42~0.55時,與厚度為0.16 mm的傳統膠水相比,其阻增加值僅有傳統膠水熱阻增加值的(25~42)%,D系導熱結構膠明顯優于傳統膠水。

4.2 市面有人認為,直徑大于厚度且直徑一定時的夾心餅干結構試樣,當厚度增加時會加速老化的說法是得不到數據支持的。

[1] 肖揚華, “叔丁基二茂鐵的遷移揮發及其對燃速的影響”,1984年9月在北海艦隊司令部(大 連)中國宇航學會上宣讀,刊登于核心刊物《推進技術》,1985,6 (2):49-60。

[2] 肖揚華 等,“XK-P20和XK-P40高聚物基絕緣導熱材料 長期服役可靠性預測實驗研究報告”,2020年10月31日,內部研究報告,GLPOLY研發中心、中國科學院高能物理研究所。

[3] 肖揚華 等,“XK-S20高聚物基絕緣導熱材料 長期服役可靠性預測實驗研究報告”,2020年05月26日,內部研究報告,GLPOLY研發中心。

|