|

1 工控軟件及其發展

工控軟件從狹義來講即所謂工業控制軟件。自從采用可編程控制器以來,工控軟件就成為工業自動化密不可分的一部分,但在實際應用中控制軟件并不是孤立的,而是與其它軟件相集成才能發揮其應有的作用所以,從廣義來講工控軟件應該包括數據采集、人機界面、過程控制、數據庫、數據通信等,其涵蓋的內容也隨著技術的發展不斷的豐富,從單純的控制走向與管理融為一體的工廠信息化。

工控軟件的出現是伴隨計算機技術用于工業控制開始的,經歷了用二進制編碼、匯編語言、高級語言編程,進而發展到組態軟件,以至今天的用Auto CAD直接采用標準的過程控制流程圖和電氣原理系統圖的組態軟件。采用Auto CAD的工控軟件是直接在屏幕上設計過程控制流程圖和電氣原理系統圖,然后由計算機(工程師站)自動生成執行程序這樣就不要求控制工程師有很多計算機軟件編程的知識和技巧,甚至可以說不需要以前的嚴格意義上的軟件設計工作,就可以完成工控軟件的開發。這不僅使工控軟件開發的質量和效率大大提高,而且可以使控制工程師無需大量的精力和時間耗費在繁瑣的編程工作中,而是把更多的注意力放在控制策略和工廠自動化的需求分析和研究中。盡管當前許多自動化系統的工控軟件還是采用文本或專用圖形的組態方式,但無疑采用Auto CAD的工控軟件將成為工控軟件的主流。

過去大家總認為PLC適合于邏輯控制、DCS適合于模擬量調節,各有其特點。但技術發展證明PLC和DCS在互相融合、滲透,兩者的差別正日漸縮小。而且PLC、DCS與上位機的功能也在融合,過去只能在上位機做的一些功能如先進的控制策略也能在PLC和DCS上完成,分工是相對的因此,這三者功能的融合也促進工控軟件向上位機功能,甚至工廠信息化發展。

另一方面,當前的工控軟件絕大多數是由各自動化系統設備制造商僅在其生產的自動化系統設備的硬軟件環境下開發的,是與自動化系統設備捆綁和專用的。在一個工廠中有各種不同的生產工藝和設備,要求根據不同的對象選用不同的自動化系統設備,如工控機、PLC、DCS等,即使同類的自動化系統,設備制造廠商不同,其工控軟件也不相同,往往一個部門或一個人要同時了解和掌握幾種本質或功能都墓本相同的工控軟件,這給用戶購買、集成、開發、維護上帶來極大的不便,增加了人力資源的消耗和投資。

這就給控制工程師提出一種思考,能否在廣泛熟悉的Windows操作系統下開發出一種不受硬件制約的、適用于廣泛的自動化系統設備的工控軟件。這樣對用戶來說可以根據不同的對象選擇不同的自動化系統設備,但對軟件的開發者和維護者來說只需要熟悉一種或少數幾種工控軟件,從而就誕生了軟PLC、軟DCS的思想和產品。

90年代以Wonderwue公司的InTouch為代表的人機界面可視化軟件開創了在Windows下運行的工控軟件的先例,到今天已發展成為能提供從工廠底層操作人員開始的自下到上層次結構的工廠信息系統。

歸納起來工控軟件的發展方向有如下特點:

·集順控、模擬量調節、計算功能為一體;

·全面采用Auto CAD的編程技術;

·工控軟件與工廠信息化有機的結合;

·工控軟件的通用化。

2 先進控制策略及其應用

控制算法是工控軟件的重要組成部分之一。早期的工控軟件基本上是邏輯順控、傳統控制策略的各種算法,如各種PID控制、比值控制、選擇控制,后又發展了如前饋控制、增益調整時滯補償、初等和超越函數、曲線擬合、流量補正等各種算法。近年來,由于計算機技術的發展,以前受控制算法的復雜性、實時性的限制必須在上位機上實現的先進控制策略,也可以在控制器上實現,從而為一些基于現代控制理論的先進控制策略的應用創造了條件。

60年代卡爾曼濾波的成功應用開創了現代控制理論的新紀元。基于前饋一反饋的PID控制得到進一步的發展和廣泛應用,模糊控制、有限元法、神經元網絡、多變量控制等已進入實用階段。美國西屋過程控制公司的Ovation系統已將Smith預估器、神經元網絡、多變量控制、模糊控制、前饋-反饋PID控制作為算法置于真算法程序庫中供控制工程師使用。

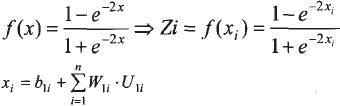

例如其中的神經元網絡算法采用了雙層前饋神經元網絡模型。第一層神經元網絡為正切Hyperoblie S曲線型,每個神經元的功能可表示為:

式中:

i為第一層神經元的個數(i=1~n);xi為i的輸出;b1i為i的偏置;U1i為i的輸入;w1i為i輸入的權值。

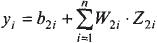

第二層神經元網絡是分段直線型,每個神經元的功能可表示為:

式中:

i為第二層神經元的個數(i=1~n);yi為i的輸出;b2i為i的偏置;Z2i為i的輸入;W2i為i輸入的權值。

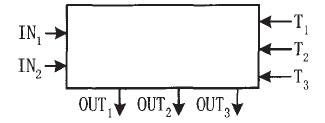

神經元網絡的算法符號為:

其中算法變量和參數定義如下:

IN1,IN2為神經元網絡輸入;T1、T2、T3為目標輸出;OUT1、OUT2、OUT3為神經元網絡輸出。

本誤差反傳的BP神經元網絡算法在使用時,只需定義神經元網絡輸入和輸出,輸入目標輸出,算法即可進行訓練和學習,進行數值的調整,達到控制的目的。

其它算法的使用與此類似。

其它自動化系統設備公司如Honeywell公司也在不同程度上開發了實用型先進控制策略程序包。相信更多的先進控制策略算法的出現和商品化,將使現代控制理論在實際應用中更加方便,使生產過程自動化的水平不斷提高。

3 工廠信息化的工控軟件

基礎自動化只能保證設備自動化和被控參數的優化,要實現生產的優化控制和管理,取得工廠整體更大的綜合經濟效益,工廠信息化顯得日益重要,這就是信息化帶動工業現代化的必然結果,因而在工廠自動化中信.息化將占有越來越大的比重。這就要求在工廠自動化中即設備控制、過程控制、生產控制之間數據和知識的共享、硬件和軟件資源的共享,即所謂管控一體化。

在上述發展趨勢的推動下,集設備控制、過程控制和信息管理的工廠信息化的集成軟件也應運而生,其中有代表性的是Wonderware公司于1999年發布的墓于Windows下運行的,包括各種產品的套裝工控軟件Factory Suite,至今發展成為建立在Archestr A體系結構的工業平臺上的Factory Suite A2系列的自動化解決方案。Archestr A工業平臺是一種綜合性的工廠自動化和信息化的體系結構,它是建立在最新軟件技術如Windows.NET基礎上,將用戶從復雜、繁瑣的底層技術中解放出來,用戶只需要“組合”的技能,而不是“編程技術”。這樣用戶就可以集中精力解決他們本行業的控制和管理的問題,關心所需要的功能,并將此功能加入平臺中,而不需要去了解Windows與工控軟件之間的關系。

Factory Suite A2包括如下核心組件:

·Industrial Application Server(IAS):墓于Archestr A技術的新一代分布式工業自動化平臺軟件;

·InTouch:過程可視化軟件;

·Industrial SQL Server(InSQL):實時關系型工廠信息數據庫;

·Suite Voyager Web:基于Intenet/Intranet的生產制造信息、門戶;

·InControl:基于PC機的過程控制軟件;

·InTtack:資源管理和\WIP(Work In Process)跟蹤軟件,與ERP的接口;

·InBatch:柔性批處理管理系統;

·I/O Server:與800多種遠程終端設備(RTU)、控制設備、PLC、DCS的通信軟件;

·OPC Server:通過OPC與其它系統連接。

此外,Wonderware公司還有其他軟件支持更廣泛的工業應用,如:

·DA Server(DataAcess Server):為運行在Windows2000和XP上的各種基于DDE、OPC、Suite Link的客戶應用提供相互連接的能力;

·SCADAlarm:提供數據采集、實時智能語音報警,并通過各種通信裝置(電話、手機等)進行遠程設定控制;

·Active Factory:In SQL Server的數據分析工具。用以瀏覽、挖掘、分析存儲在In SQL Server中的數據,具有靈活的報表、計算和分析能力,和從In SQL Server公布工廠數據的網站;

·QT Analyst:提供使用實時數據進行生產過程監控、預報以及產品質量的在線調整功能。

4 制造執行系統(MES)

隨著全球市場競爭的日益激烈,企業上層生產計劃管理(ERP)與底層生產過程脫節的矛盾也日益突出。如何有效地解決兩者之間的矛盾,充分利用上下兩層間的數據,在提高計劃的實時性和靈活性的同時,改善生產過程的運行效率,從而產生了介于上下兩層間的制造執行系統(MES) 。一般認為工廠自動化的軟件應由三部分組成:

①以ERP/MRPⅡ為代表的企業管理;

②以SCADA HMI為代表的生產過程監控;

③以實現生產過程自動化和支持企業全面集成的制造執行系統。

顯然,MES是連接上層計劃管理與底層設備控制的橋梁,填補了上下層間的信息斷層,從而受到用戶的廣泛關注,成為工廠信息化的重要內容。2002年11月20~22日由中國金屬學會與國際制造執行系統協會(MESA)在北京召開了“MES技術國際研討會”,借以推動我國MES技術的研究和應用。

在流程工業中MES軟件主要包括:支持模塊化結構的信息集成軟件平臺、模塊化物流控制與管理軟件、實時調度軟件、成本控制軟件、統計數據與生產調度軟件、過程模型化軟件、流程模擬軟件、高級控制軟件、運行操作支持軟件、質量管理軟件、控制接口與信息界面軟件、安全控制與管理軟件、設備維護管理軟件、過程運行性能監督分析軟件、資源動態管理軟件。

支持MES的各種軟件開發工具如Wonderware公司的InTrack,Camstar公司的InSite,ORSI公司的Cube等也相繼推向市場用戶在認真總結過去在開發CIMS、MRP、MRPⅡ等經驗的基礎上,將會結合各自的特點進行MES的研究和推廣應用工作,為企業ERP的建設打下良好的基礎,推動企業信息化的發展。

5 鋼鐵工業中工控軟件的應用

鋼鐵工業中工控軟件的應用應追朔到70年代可編程控制器的應用,由于長期以來工控軟件與系統設備都是捆綁銷售的,所以在鋼鐵工業中的工控軟件與系統設備一樣形式各異。

鋼鐵工業是一個工序多,每個工序又完全不同、十分復雜的工藝過程,不同的工藝過程要求不同的控制和管理方式,要求高效率的自動化管理整個生產過程,因此,對信息化的要求十分迫切。其中以煉鋼生產為例,一個典型的煉鋼廠的生產工藝流程包括混鐵爐(或鐵水倒罐站)、鐵水預處理、轉爐煉鋼、吹氫喂絲、鋼色精煉、真空處理、連鑄。不僅要求各工序的最優控制,而且要求整個煉鋼廠各工序間的生產協調、調度管理、資源跟蹤,以及與企業的計劃管理系統(ERP)相結合。

為適應上述需要,結合煉鋼廠的設備控制采用PLC,過程控制、管理采用以生產調度和信息管理為核心的多服務器/客戶機系統結構的計算機系統,及Windows操作系統、MS SQL數據庫,重慶鋼鐵設計研究院采用Wonderware公司的Factory Suite套裝軟件,開發了水城鋼鐵公司、新余鋼鐵公司、韶關鋼鐵公司、柳州鋼鐵公司、攀枝花鋼鐵公司的煉鋼工程中從一個工序到煉鋼廠全廠的計算機系統的應用軟件。其中采用InTouch作為可視化的人機操作界面,I/O Server作為過程計算機與基礎自動化(西門子或AB PLC)的通信接口,InTrack作為煉鋼廠MES的資源跟蹤管理和與公司ERP的接口。并進一步充分發揮Factory Suite的功能,如采用Suite Voyager Web建立煉鋼廠的信息管理系統、Active Factory的產品質量數據分析等,把工廠的自動化和信息化的水平進一步提高。

工廠自動化和信息化的要求在不斷完善和提高,為了滿足這種客觀的需求,相應的工控軟件也必須不斷發展“工欲善其事,必先利其器”,兩者是相輔相成的,從而使工廠自動化和信息化的水平提升到一個新的高度。

|