中控技術攜手萬華化學以“無人調度”系統實現全自主運行工廠建設重大突破

http://www.kblhh.cn 2025-11-12 16:16 來源:中控技術

近日,中控技術攜手萬華化學共同打造的行業首套“無人調度”系統在萬華化學蓬萊工業園區成功投運,標志著我國化工行業在智能化升級進程中實現了從“單裝置自主運行”邁向“全自主運行工廠”的歷史性跨越。這一成果不僅是化工企業智能化升級的里程碑,更為中國制造業在全球工業智能化浪潮中搶占戰略高地提供了重要示范。

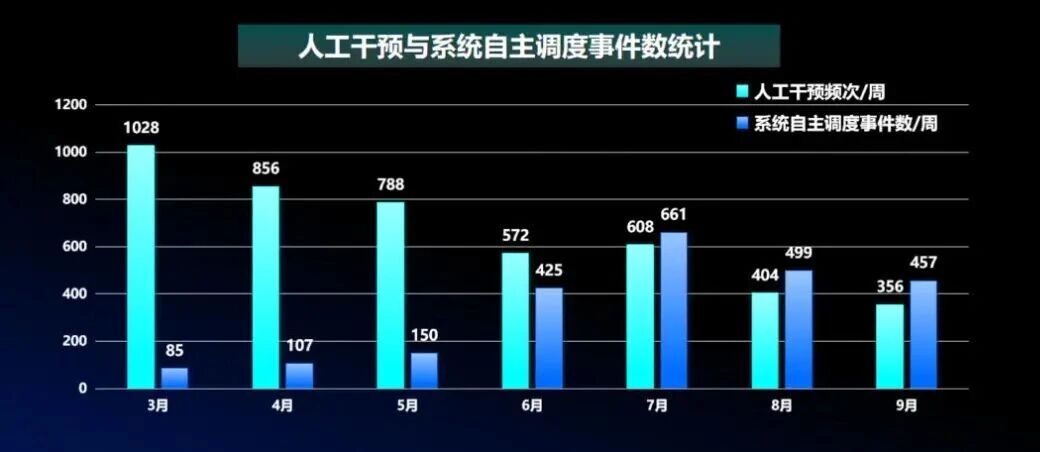

“全自主運行工廠”被視為工業智能化的高階形態,其核心是實現工廠的全面自感知、自決策與自執行,而“無人調度”系統正是實現這一目標的中樞引擎。該系統以AI驅動,實時調度全廠14套生產裝置與31種介質物料,打通多裝置協同與全廠物料平衡,推動生產運營從“人為主導”全面轉向“系統驅動”,實現了“生產狀態自監督、異常工況自干預、運行過程自優化”的全廠級自主運行。

為何“無人調度”是工業全自主運行的關鍵突破

長期以來,化工生產調度一直是保障全廠平穩運行的核心環節。在多裝置、多物料、強耦合的復雜生產體系中,傳統調度模式常常面臨實時處理海量繁雜的數據信息、精準協調各裝置間的物料輸送與產耗平衡等問題,一旦調度決策滯后或執行出現偏差,極易引發生產連鎖波動,既直接威脅生產安全,也會對企業效益造成負面影響。安全與效益的雙重壓力,倒逼調度模式必須進行變革,“自主運行”成為企業升級的迫切需求。

實現全廠級自主運行,意味著要在更高維度上解決系統協同與動態平衡問題,任何環節的波動都可能影響整體鏈路的穩定。只有通過AI調度中樞實現全局協同,才能在保障安全的前提下,全面提升運營彈性與產業競爭力。隨著行業首套“無人調度”系統在萬華蓬萊工業園區的成功投運,讓“全自主運行工廠”這一目標邁出了從理念走向現實的關鍵一步。

“無人調度”系統如何實現閉環落地

“無人調度”系統通過融合“AI+機理”核心技術,構建了貫穿“全域感知、動態評估、自主決策、自動執行”的全鏈路智能閉環,以實現全廠運行狀態的實時掌握與動態調整。

感知: 構建“工業神經系統”

系統基于AI驅動的異常識別技術,7×24小時自主監督園區數千個工藝參數、關鍵設備與聯鎖信號,實時跟蹤參數時序變化,精準捕捉裝置跳車、設備故障等異常事件,同時構建高精度管網機理模型,動態預測管網輸送狀態與壓力流量波動,建立全方位感知體系,實現異常提前預警3分鐘,模型準確度達到99%。

決策:打造“調度智慧大腦”

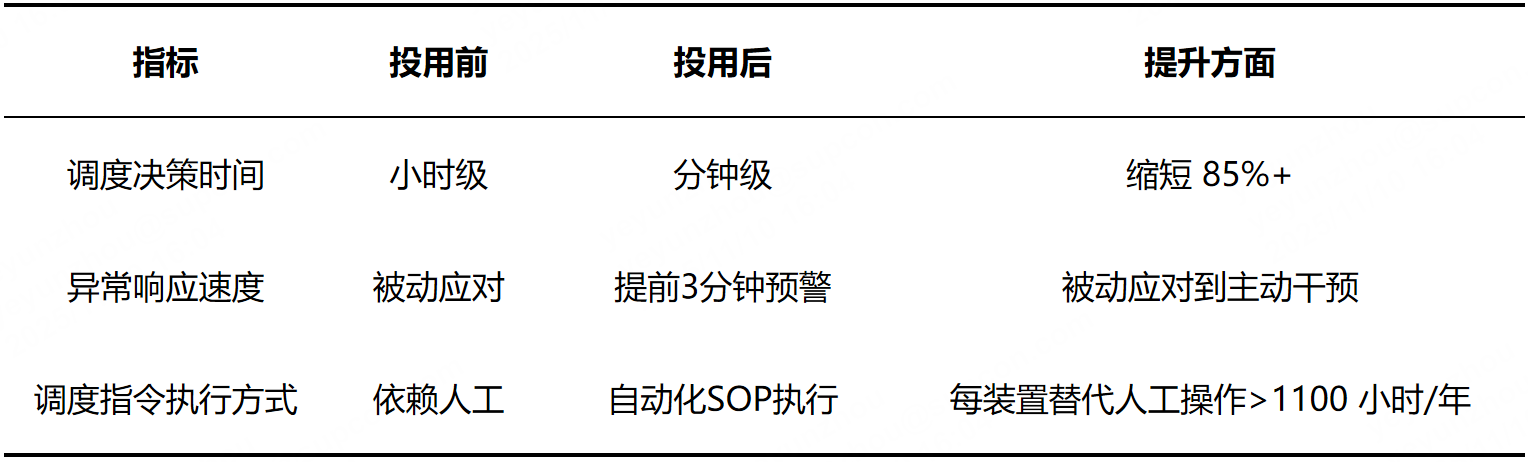

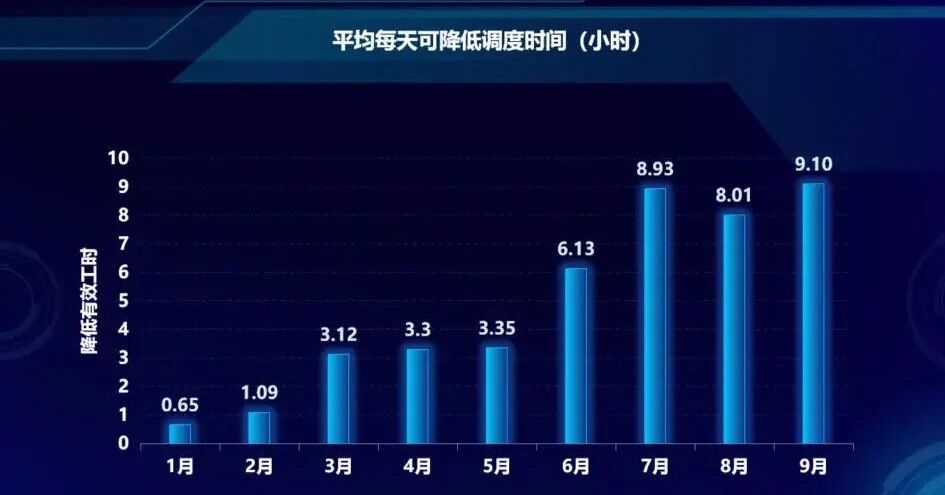

系統通過對歷史數據、過往案例與專家經驗的深度學習,掌握系統運行規律與調度邏輯,構建動態調度優化模型、聯動裝置產耗測算模型、管網機理模型、過程參數預測模型等組成的智能決策范式,自主生成圖形化最優調度方案,并可拆解執行指令,將調度決策周期由“小時級”縮短至“分鐘級”,響應速度提升85%以上。

執行:驅動“自適應引擎”

將全廠14個裝置、2380個調度場景的崗位操作法與規程轉化成標準化操作程序(SOP),直連控制系統(DCS)實現指令自動下發與反饋,形成“秒級閉環”,徹底告別傳統依賴人工協調的低效模式,使“無人調度”真正具備了實時響應與持續優化的能力,應急處置時間縮短85%以上。

調度模式革新

安全、效率與成本的三重蝶變

“無人調度”系統在萬華蓬萊的全面應用,推動企業實現了安全、效率與成本的三重蝶變,將“人為主導”模式轉為“系統主導”模式,并在“裝置級自主運行”向“全廠級自主運行”的發展進程中邁出堅實且重要的一步。此外,系統還將核心調度知識沉淀為可復用的AI模型,降低對經驗型人才的依賴,增強組織應對人員流動的韌性。同時,更高的感知精度與自適應控制能力,使突發異常的風險識別與干預更及時,全面提升工廠安全水平。

從企業標桿到國家戰略

推動中國工業整體邁向智能化未來

中控技術與萬華化學聯手打造的化工行業首個“無人調度”系統,不僅是一項技術突破,更是中國工業響應國家“人工智能+”行動戰略的具體實踐。作為流程工業智能升級的重要基石,“無人調度”系統打通了從“裝置級自主”到“全廠級自主”的關鍵路徑,為“全自主運行工廠”構想提供了可復制的落地范式。

隨著“無人調度”系統在萬華蓬萊的穩定運行,全廠自主運行的體系化價值正逐步顯現。未來,雙方將以蓬萊、煙臺基地為起點,將這一系統推廣至萬華全國八大生產基地,逐步構建集團級多基地協同的智能系統。這一模式也具備向石化、煤化工、能源等領域復制推廣的潛力,有望在全國乃至全球流程工業領域推動新一輪智能化變革,助力中國在全球工業競爭中塑造新優勢。

相關新聞

- ? 中控技術率先獲得國際AI管理體系認證,深度契合國家“人工智能+制造”高質量發展戰略指引

- ? 超448億世界級工程!中控技術實力護航中沙古雷乙烯項目

- ? 中控技術助力撫順石化完成大規模智能化改造項目升級

- ? 破局高壁壘制藥領域,中控技術斬獲近6000萬制藥智能大單

- ? 中控技術TPT中標中國石化聚烯烴新產品研發AI示范項目,攻堅高端新材料研發關鍵環節

- ? 浙江人形機器人創新中心“領航未來•具身智能驗證場”正式啟用

- ? 工業AI數據聯盟第一屆理事會首次會議圓滿召開

- ? 中控技術推至高10億元大手筆回購計劃,工業AI戰略加速推進

- ? 攻克難題,中控技術UCS助力國家天然氣儲氣庫重點項目實現“一鍵自動注采切換”

- ? 中控技術前三季度實現凈利潤4.32億元 工業AI業務取得積極進展

編輯精選

工控原創

- ? “人工智能+制造”怎么推進?工信部等八部門印發專項行動實施意見

- ? 經典煥新,實力躍升:西門子 S7-200 SMART G2 系列正式登場

- ? 波士頓動力發布企業級Atlas機器人,攜手DeepMind賦能工業新未來

- ? 12 月工業自動化月度焦點回顧,辭舊迎新啟新程!

- ? 統一以太網標準再迎里程碑,SPE 和 Ethernet-APL 解鎖工業數字化新機遇

- ? 11月RatingDog中國制造業PMI降至49.9,供需走弱重回收縮區間

- ? 11月工控圈發生了這些矚目的大事件

- ? 十月工控領域重要資訊,一睹為快!

- ? 回顧 | 以技術干貨 + 落地案例,解鎖產業升級新路徑

- ? ABB報告:工業停機每小時損失高達50萬美元,知行鴻溝阻礙現代化更新