彭瑜:邊緣可編程控制器是OT-IT融合的利器

http://www.kblhh.cn 2019-12-07 15:30 來(lái)源:工控百家談公眾號(hào) 原作者:彭瑜

原標(biāo)題:滿足未來(lái)需要的邊緣可編程工業(yè)控制器

作者:彭瑜(上海工業(yè)自動(dòng)化儀表研究院,PLCopen中國(guó)組織)(版權(quán)提示:本文為彭瑜教授為“工控百家談”公眾號(hào)獨(dú)家撰文,如需轉(zhuǎn)載,請(qǐng)聯(lián)系本微信公眾號(hào)獲得授權(quán)。如需投稿請(qǐng)聯(lián)系微信號(hào):QQ1721078)

近年來(lái)在工業(yè)自動(dòng)化市場(chǎng)有一種耀眼的新品種引起了廣泛關(guān)注,這就是運(yùn)用于工業(yè)邊緣、可安全接入工業(yè)互聯(lián)網(wǎng)的可編程工業(yè)控制器,例如美國(guó)OPTO 22的groov EPIC,日本三菱電機(jī)的MELIPC MI5000、MI3000、MI2000、MI1000和中國(guó)臺(tái)灣研華的WISE-5000等。

數(shù)據(jù)共享是制造業(yè)未來(lái)的急切需要

當(dāng)自動(dòng)化工程師接到一個(gè)新項(xiàng)目,要求把生產(chǎn)線的相關(guān)數(shù)據(jù)呈現(xiàn)在基于互聯(lián)網(wǎng)的用戶界面上,使工廠和企業(yè)主管生產(chǎn)的人員隨時(shí)隨地可以實(shí)時(shí)了解生產(chǎn)的實(shí)際情況。這個(gè)界面同時(shí)顯示來(lái)自公司數(shù)據(jù)庫(kù)中的生產(chǎn)目標(biāo)和銷售情況。據(jù)此,主管人員對(duì)比實(shí)時(shí)生產(chǎn)的數(shù)據(jù),便可對(duì)生產(chǎn)進(jìn)行調(diào)整。

但是實(shí)施起來(lái)幾乎所有的技術(shù)手段都必須事先搞定,即預(yù)置(on-promise)的:

生產(chǎn)線上的現(xiàn)場(chǎng)設(shè)備要將相關(guān)的信號(hào)接到PLC的輸入端,由PLC統(tǒng)計(jì)產(chǎn)線的成品數(shù)量。

從PLC獲得數(shù)據(jù)要求在PC機(jī)中安裝專用的通信驅(qū)動(dòng)程序,工程師采購(gòu)了驅(qū)動(dòng)程序后安裝,并將數(shù)據(jù)轉(zhuǎn)換為工程量,存入相關(guān)的表格中。

接著PLC輸出的數(shù)據(jù)必須通過(guò)網(wǎng)絡(luò)發(fā)送到也聯(lián)在網(wǎng)上的基于PC的HMI和SCADA系統(tǒng)中。這些系統(tǒng)都要求工程師對(duì)相關(guān)的數(shù)據(jù)標(biāo)簽、驅(qū)動(dòng)和輪詢周期和速率進(jìn)行組態(tài)和賦值。

為了將數(shù)據(jù)傳送給公司的數(shù)據(jù)庫(kù),接下去自動(dòng)化工程師必須找到公司的IT部門,通過(guò)已經(jīng)組態(tài)好的HMI和SCADA執(zhí)行數(shù)據(jù)傳送。

最后可能還要做一些必要的編程,才能把所要求的數(shù)據(jù)呈現(xiàn)在生產(chǎn)主管的界面上。

通過(guò)成本不菲和相當(dāng)復(fù)雜的工作終于完成了任務(wù)。不過(guò)如果今后又要增加新的數(shù)據(jù)源,自動(dòng)化工程師和IT人員還要重復(fù)以上的步驟再忙活一陣。

當(dāng)公司認(rèn)識(shí)到生產(chǎn)主管人員需要來(lái)自產(chǎn)線上的更多數(shù)據(jù),以及需要某些控制生產(chǎn)要素的途徑。加之還有新的產(chǎn)線生產(chǎn)不同的產(chǎn)品,那么新產(chǎn)線又會(huì)要求做許多工作,建立復(fù)雜的架構(gòu)來(lái)實(shí)現(xiàn)生產(chǎn)數(shù)據(jù)的共享。這就是要求實(shí)現(xiàn)數(shù)據(jù)共享對(duì)工程技術(shù)人員的挑戰(zhàn)(見(jiàn)圖1)。

圖1 要求數(shù)據(jù)共享對(duì)工程技術(shù)人員的挑戰(zhàn)

差異性是贏得市場(chǎng)競(jìng)爭(zhēng)的重要手段

設(shè)備制造廠在面對(duì)市場(chǎng)的競(jìng)爭(zhēng)時(shí)要求它的設(shè)備與其它制造廠的同類型設(shè)備具有差異性,而來(lái)自客戶的反饋意見(jiàn)歸納起來(lái)是:

方便客戶將設(shè)備與過(guò)程控制系統(tǒng)集成;

增加HMI的選項(xiàng),滿足客戶易于實(shí)現(xiàn)監(jiān)控和控制生產(chǎn)操作運(yùn)行的要求;

降低客戶的成本,尤其是運(yùn)行和維護(hù)的成本。

要實(shí)現(xiàn)客戶的要求,得想很多辦法。例如采用OPC UA,便于與過(guò)程控制系統(tǒng)集成,但如果設(shè)備的控制系統(tǒng)是專用的,那就必須逐個(gè)地為不同的專用控制系統(tǒng)開(kāi)發(fā)OPC的驅(qū)動(dòng)程序。與現(xiàn)有的HMI集成也有同樣的問(wèn)題。如果還需要讓機(jī)械設(shè)備具有和移動(dòng)智能手機(jī)或平板電腦接口的無(wú)線功能,開(kāi)發(fā)的成本恐怕不會(huì)少。

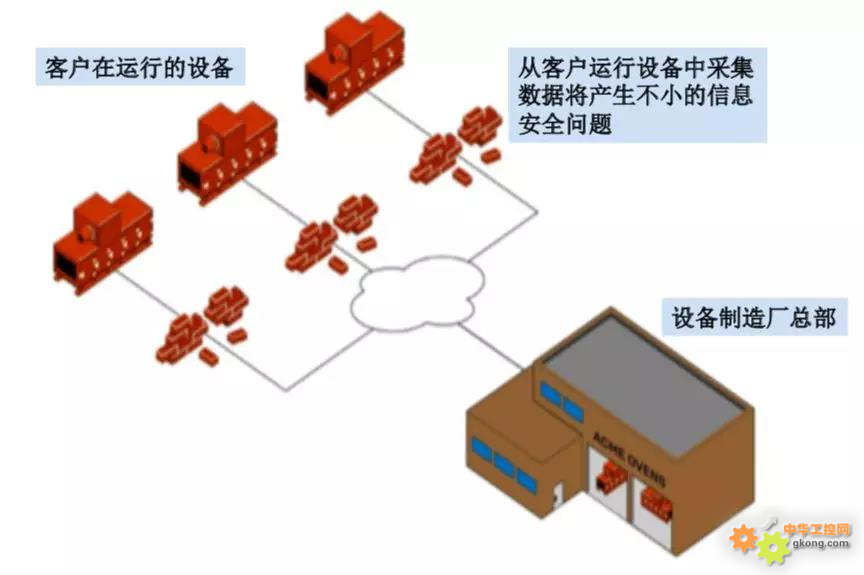

如果機(jī)械設(shè)備制造廠想的更遠(yuǎn),要為所有已經(jīng)出廠或今后將要出廠的設(shè)備進(jìn)行遠(yuǎn)程監(jiān)控的售后服務(wù),那么,怎么保證數(shù)據(jù)和信息的安全又是一個(gè)很大的挑戰(zhàn)。

圖2 要求數(shù)據(jù)共享的信息安全挑戰(zhàn)

以上這些項(xiàng)目涉及到工業(yè)互聯(lián)網(wǎng)的三個(gè)主要挑戰(zhàn),即復(fù)雜性、信息安全問(wèn)題和價(jià)格昂貴。在項(xiàng)目開(kāi)始啟動(dòng)之初這些挑戰(zhàn)的的范圍并不是很明顯,而在項(xiàng)目進(jìn)行的過(guò)程中逐漸清晰。看來(lái),任意的工業(yè)互聯(lián)網(wǎng)或數(shù)據(jù)密集的自動(dòng)化應(yīng)用,到最臨近結(jié)束的時(shí)候都會(huì)表現(xiàn)出相當(dāng)復(fù)雜、許許多多的信息安全風(fēng)險(xiǎn)和比原來(lái)考慮的投資多得多的問(wèn)題。

從網(wǎng)絡(luò)的邊緣獲取數(shù)據(jù),即從在工廠運(yùn)行和安裝的傳感器、執(zhí)行器,從遠(yuǎn)程的現(xiàn)場(chǎng)采集大量的數(shù)據(jù),并傳送到數(shù)據(jù)庫(kù)和需要使用這些數(shù)據(jù)的人員那里,會(huì)使工程技術(shù)人員畏縮不前。如果要為控制以及監(jiān)控、數(shù)據(jù)采集進(jìn)行雙向通信,那就更為艱難。

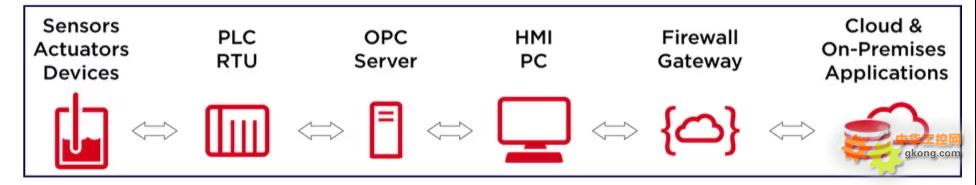

大多數(shù)控制系統(tǒng)和裝置采用的通信協(xié)議和網(wǎng)絡(luò)常常是專用的或者只是在自動(dòng)化領(lǐng)域中使用的(例如EtherNet/IP、MODBUS、Profibus、OPC等)。但是計(jì)算機(jī)和移動(dòng)設(shè)備使用標(biāo)準(zhǔn)的以太網(wǎng)或無(wú)線網(wǎng)絡(luò)和開(kāi)放性協(xié)議和標(biāo)準(zhǔn),如TCP/IP、HTTP/HTTPS、JSON和RESTful API等。將數(shù)據(jù)在上述兩個(gè)系統(tǒng)中轉(zhuǎn)換,并傳送到需要這些數(shù)據(jù)的地方,必須經(jīng)過(guò)許多中間環(huán)節(jié):計(jì)算機(jī)、網(wǎng)關(guān)、解析程序、客制化的軟件、許可授權(quán)等。只要數(shù)據(jù)要傳送到外網(wǎng)或非預(yù)置的網(wǎng)絡(luò),如遠(yuǎn)程的網(wǎng)絡(luò)、將智能手機(jī)或智能平板電腦接入互聯(lián)網(wǎng),又會(huì)增加一些中間環(huán)節(jié)和相關(guān)信息安全的問(wèn)題。

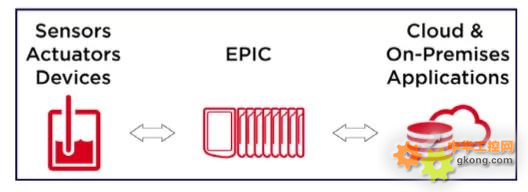

作為工業(yè)控制的工程師熟悉PLC,也熟悉PAC(可編程自動(dòng)化控制器)。經(jīng)過(guò)多年的不斷的使用和改善,增加了過(guò)去只有SCADA系統(tǒng)才有的功能和性能,又增添了與基于Windows的HMI的通信,還能夠掛在在標(biāo)準(zhǔn)的以太網(wǎng)網(wǎng)絡(luò)上運(yùn)行。總之具備了在很多場(chǎng)合下所要求的功能。但是現(xiàn)在面臨了新一類的應(yīng)用要求,是不是能有一種新的方法來(lái)消除中間環(huán)節(jié)和縮減開(kāi)發(fā)步驟,簡(jiǎn)化與工業(yè)互聯(lián)網(wǎng)的聯(lián)接和通信呢?是的,現(xiàn)在市場(chǎng)出現(xiàn)了一種新的解決方案可以同時(shí)滿足自動(dòng)化和IIoT的要求,這就是邊緣可編程工業(yè)控制器(見(jiàn)圖3)。

圖3 邊緣可編程工業(yè)控制器的解決方案

邊緣可編程控制器是OT-IT融合的利器

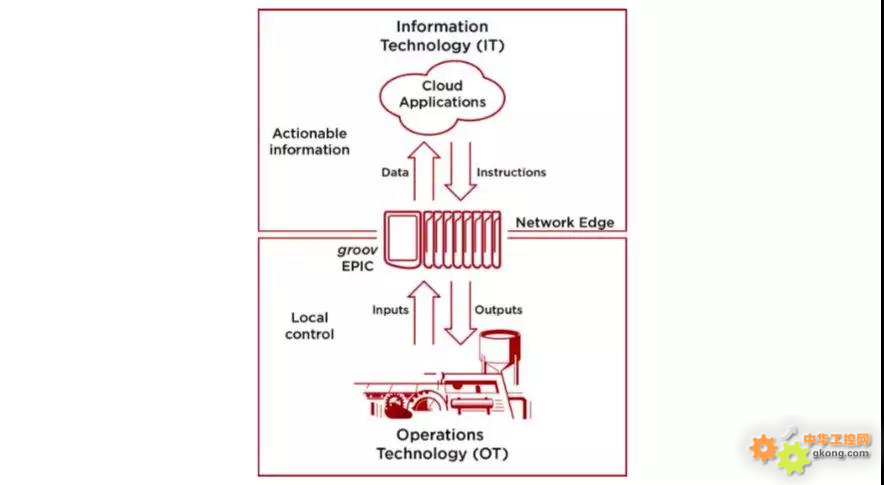

要求一個(gè)解決方案能實(shí)現(xiàn)OT和IT雙方相互被理解(見(jiàn)圖4),需要具備以下的功能:

就地將OT領(lǐng)域的物理量轉(zhuǎn)換為能被IT領(lǐng)域運(yùn)用的信息安全的通信協(xié)議和語(yǔ)言所能處理的數(shù)據(jù);

處理和過(guò)濾海量數(shù)據(jù),僅向云發(fā)送必要的、供進(jìn)一步分析用的數(shù)據(jù);

提供通信接口,提供閉環(huán)實(shí)時(shí)控制要求的處理能力;

將上述要求打包成一種能在嚴(yán)酷工業(yè)環(huán)境下可靠運(yùn)行的設(shè)備,能經(jīng)受振動(dòng)、潮濕、環(huán)境溫度變化和各種頻率的的電磁干擾。

圖4 滿足OT和IT融合交匯的解決方案

滿足IIoT的互操作性應(yīng)該在邊緣設(shè)備中具備如下的互聯(lián)網(wǎng)技術(shù),如MQTT/Sparkplug、TCP/IP、HTTP/S和互聯(lián)網(wǎng)的專用語(yǔ)言RESTful的API;具備互聯(lián)網(wǎng)的信息安全技術(shù),如SSL/TLS加密和認(rèn)證。而云基系統(tǒng)必須調(diào)用RESTful API存取數(shù)據(jù),或者使用publish-subscribe通信模型(如MQTT/Sparkplug)從遠(yuǎn)程邊緣設(shè)備中獲取數(shù)據(jù),而無(wú)需像目前的工業(yè)應(yīng)用中那樣經(jīng)過(guò)較為復(fù)雜的層次和轉(zhuǎn)換。

邊緣可編程工業(yè)控制器EPIC雖然不是單純的PLC或PAC,但它依然提供可編程控制器的標(biāo)準(zhǔn)編程語(yǔ)言:功能塊圖(FBD)、結(jié)構(gòu)化文本(ST)、順序功能圖(SFC)和梯形圖(LD)。當(dāng)然也可以通過(guò)EPIC的開(kāi)源OS,運(yùn)用高級(jí)語(yǔ)言(如C/C++、Java、Python或其它)存取和編寫(xiě)運(yùn)用程序。

這樣配備的工業(yè)可編程控制器不但能作為PLC使用,執(zhí)行工業(yè)裝備的控制功能,還可以作為HMI進(jìn)行生產(chǎn)過(guò)程的監(jiān)控,作為供改善工業(yè)裝備的設(shè)計(jì)而采集數(shù)據(jù)的數(shù)據(jù)庫(kù),還可以運(yùn)行跟蹤用戶服務(wù)的軟件,并且可以在線實(shí)現(xiàn)人工智能和機(jī)器學(xué)習(xí)的服務(wù),達(dá)到預(yù)測(cè)性維護(hù)、消除非計(jì)劃停車的目標(biāo)。

OPTO 22的EPIC groov采用開(kāi)源的Linux操作系統(tǒng),工業(yè)4核的ARM處理器,固態(tài)驅(qū)動(dòng),6G的用戶存貯空間;有兩個(gè)獨(dú)立的千兆以太網(wǎng)接口和WI-FI的適配器;整合了高分辨的彩色觸摸屏,供系統(tǒng)組態(tài)、管理和顯示;這種邊緣可編程工業(yè)控制器還提供各種工業(yè)級(jí)的I/O模塊,讓用戶根據(jù)實(shí)際需要選用,所有I/O模塊都可熱插拔和支持自尋址;系統(tǒng)可在嚴(yán)酷的工業(yè)環(huán)境中使用,其工作環(huán)境溫度寬達(dá)-20到70°C。

日本三菱電機(jī)在2018年推出其邊緣計(jì)算的工業(yè)級(jí)硬件MELIPC系列,同時(shí)兼顧設(shè)備控制現(xiàn)場(chǎng)的先進(jìn)視覺(jué)技術(shù)。該系列的旗艦性工控機(jī)MI5000將實(shí)時(shí)設(shè)備控制和高速數(shù)據(jù)采集、處理診斷與反饋集中整合在一臺(tái)機(jī)器中,既可以節(jié)省空間,又可以降低構(gòu)建工業(yè)互聯(lián)網(wǎng)IIoT的成本。在軟件配置上,MI5000需要一種能靈活集成經(jīng)實(shí)際驗(yàn)證的分析和診斷應(yīng)用軟件的實(shí)時(shí)控制平臺(tái),經(jīng)過(guò)比較以后它們選擇了美國(guó)風(fēng)河的實(shí)時(shí)操作系統(tǒng)VxWorks和Wind River 虛擬技術(shù)的解決方案,達(dá)到了實(shí)時(shí)設(shè)備控制和邊緣計(jì)算合而為一的目標(biāo)。這里VxWorks作為實(shí)時(shí)的主操作系統(tǒng),而Windows作為客戶操作系統(tǒng)構(gòu)建了Wind River 虛擬平臺(tái)的運(yùn)行環(huán)境。MI5000 兼容CC-Link IE高速工業(yè)以太網(wǎng)。

臺(tái)灣的研華科技最近也推出了WISE-5000類似產(chǎn)品,除了邊緣計(jì)算所必須的互聯(lián)網(wǎng)通信功能和數(shù)據(jù)采集、處理功能以外,其突出特點(diǎn)是整合了德國(guó)CODESYS的邊緣控制解決方案,集成了運(yùn)動(dòng)控制和機(jī)器視覺(jué),并配備了長(zhǎng)于運(yùn)動(dòng)控制應(yīng)用的工業(yè)以太網(wǎng)EtherCAT。

讓控制器具有內(nèi)生的信息安全

物理安全、網(wǎng)絡(luò)安全以及防止人因信息安全漏洞和隱患是保證信息安全的三個(gè)重要方面。其中網(wǎng)絡(luò)安全是指保護(hù)掛在網(wǎng)絡(luò)上的設(shè)備不受傷害,并確保在網(wǎng)上傳送的數(shù)據(jù)不會(huì)被非授權(quán)的人員和軟件所竊取和改變。在一臺(tái)控制設(shè)備中保證網(wǎng)絡(luò)安全必須具有5個(gè)信息安全特性,即網(wǎng)絡(luò)接口、防火墻、數(shù)據(jù)通信選項(xiàng)、授權(quán)證書(shū)管理和用戶賬號(hào)。網(wǎng)絡(luò)接口的信息安全問(wèn)題源自于要求共享的數(shù)據(jù)越來(lái)越多,不能再沿用以往的專用而且價(jià)格昂貴的網(wǎng)絡(luò),而必須采用來(lái)自IT的標(biāo)準(zhǔn)以太網(wǎng)和標(biāo)準(zhǔn)協(xié)議傳遞數(shù)據(jù)。

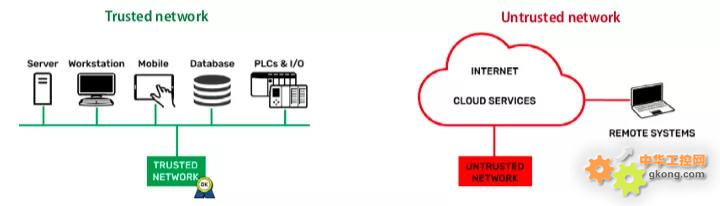

在系統(tǒng)中設(shè)置兩個(gè)完全獨(dú)立的網(wǎng)絡(luò)接口是一種比較簡(jiǎn)單易行能確保網(wǎng)絡(luò)接口安全的方法(見(jiàn)圖5),其中一個(gè)接口供可信的控制網(wǎng)絡(luò)運(yùn)用,連在這個(gè)網(wǎng)絡(luò)的所有設(shè)備都是用戶可以掌握的可信的設(shè)備;另一個(gè)接口供非可信網(wǎng)絡(luò)設(shè)備使用,如果在這一網(wǎng)絡(luò)中發(fā)生黑客攻擊,不致影響可信網(wǎng)絡(luò)。

圖5 可信網(wǎng)絡(luò)接口和非可信網(wǎng)絡(luò)接口

設(shè)備防火墻有別于網(wǎng)絡(luò)防火墻。網(wǎng)絡(luò)防火墻一般是保護(hù)網(wǎng)絡(luò)和掛在其上的設(shè)備阻斷網(wǎng)絡(luò)外的聯(lián)接請(qǐng)求,除非這個(gè)請(qǐng)求來(lái)自安全的端口而且已被授權(quán)。但是,如果網(wǎng)絡(luò)內(nèi)的設(shè)備要求與網(wǎng)絡(luò)外的設(shè)備聯(lián)接,防火墻應(yīng)該允許此聯(lián)接請(qǐng)求。這就所謂的“出站聯(lián)接”或“設(shè)備發(fā)起聯(lián)接”。在IIoT的項(xiàng)目中一個(gè)控制器,應(yīng)該具有可對(duì)端口、協(xié)議和開(kāi)放此設(shè)備的接口進(jìn)行組態(tài)的設(shè)備防火墻。一個(gè)有雙端口的控制器應(yīng)具有分別對(duì)端口設(shè)置打開(kāi)或關(guān)閉的能力,以及分別對(duì)協(xié)議進(jìn)行組態(tài)的能力。

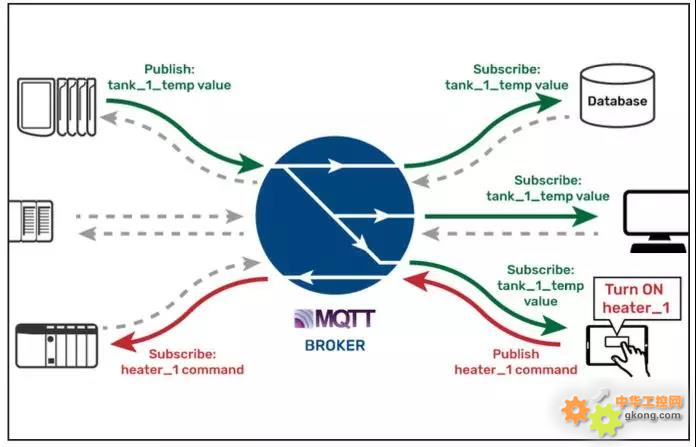

為了高效進(jìn)行裝置與系統(tǒng)之間的通信可以考慮不同的數(shù)據(jù)通信方法,例如采用由設(shè)備發(fā)起通信的方法。像MQTT(MQ telemetry transport)這樣的遠(yuǎn)程傳送協(xié)議運(yùn)用發(fā)布-訂閱(pub-sub)的通信機(jī)制。如果控制器采用pub-sub,那么發(fā)起通信的即是控制器本身。控制器對(duì)MQTT的brocker發(fā)起聯(lián)接(如對(duì)預(yù)置的數(shù)據(jù)中心或?qū)υ疲l(fā)布數(shù)據(jù)和/或訂閱數(shù)據(jù)均通過(guò)brocker。MQTT原來(lái)是為遠(yuǎn)程的油氣裝置通信而設(shè)計(jì)的,針對(duì)資產(chǎn)的分布配置和網(wǎng)絡(luò)聯(lián)接的可靠性不高等問(wèn)題設(shè)計(jì)了通信解決方案。因此與大多數(shù)工業(yè)通信應(yīng)用的請(qǐng)求-響應(yīng)機(jī)制比較,其主要優(yōu)點(diǎn)是優(yōu)化了通信量、減少了與IT的牽連和改善了信息安全。pub-sub機(jī)制在發(fā)和收兩個(gè)方向優(yōu)化了通信量。首先,多個(gè)設(shè)備之間為了交換數(shù)據(jù)并不需要相互間直接聯(lián)接,每個(gè)設(shè)備只要與brocker聯(lián)接,因而將為了聯(lián)接的數(shù)量最小化;其次,數(shù)據(jù)僅在其發(fā)生變化時(shí)(報(bào)告數(shù)據(jù)有所變化)才發(fā)送,因此通信量大大減少。由于聯(lián)接由防火墻后的控制器內(nèi)發(fā)起,IT無(wú)需建立專門的防火墻規(guī)則或文件,而且也無(wú)需管理開(kāi)放網(wǎng)絡(luò)的端口。另外,聯(lián)接是由在防火墻后的可信設(shè)備所發(fā)起,一旦建立了有信息安全保證的TLS封裝和授權(quán)聯(lián)接,數(shù)據(jù)即可安全的在兩個(gè)方向傳送。

圖6 MQTT協(xié)議采用發(fā)布-訂閱機(jī)制

圖6釋出發(fā)布-訂閱機(jī)制的運(yùn)行過(guò)程。圖示的左上端的控制器發(fā)布tank_1_tenp value(1號(hào)罐的溫度值),即刻通過(guò)MQTT的 brocker發(fā)送給右側(cè)的數(shù)據(jù)庫(kù)、HMI和移動(dòng)手持終端,接著移動(dòng)手持終端操作發(fā)出heater_1 command(1號(hào)加熱器啟動(dòng)命令),立即通過(guò)brocker傳送給左下端的1號(hào)加熱器的控制器執(zhí)行命令。

如果數(shù)據(jù)在任意非可信的網(wǎng)絡(luò)上傳送,必須對(duì)數(shù)據(jù)加以封裝,而且需要詳細(xì)檢查授權(quán)許可。對(duì)于IIoT項(xiàng)目,數(shù)據(jù)封裝和管理授權(quán)許可都是確保更安全網(wǎng)絡(luò)的必要手段。

對(duì)一臺(tái)計(jì)算機(jī)系統(tǒng)的用戶需要用戶名和密碼才能準(zhǔn)入,可是在自動(dòng)化產(chǎn)品中常常忽視了這樣的管理。對(duì)掛在網(wǎng)絡(luò)上且具有IIoT功能的控制器,不應(yīng)設(shè)有默許的用戶名和密碼,只能在組態(tài)時(shí)才逐一對(duì)有關(guān)的責(zé)任人員和軟件進(jìn)行用戶名和密碼設(shè)置,還需要多這些用戶賬號(hào)的等級(jí)加以分類,分別設(shè)置允許哪些操作。譬如,操作人員可以對(duì)生產(chǎn)過(guò)程加以控制,管理者只需要生產(chǎn)數(shù)據(jù),云端服務(wù)器只要求若干少數(shù)的機(jī)械設(shè)備數(shù)據(jù)的一個(gè)小子集,等等。

結(jié)語(yǔ)

工業(yè)企業(yè)的數(shù)字化轉(zhuǎn)型極大的推動(dòng)了工業(yè)控制和工業(yè)互聯(lián)網(wǎng)的整合集成的發(fā)展,邊緣可編程工業(yè)控制器應(yīng)運(yùn)而生。這一工業(yè)自動(dòng)化市場(chǎng)的新品種綜合了實(shí)時(shí)控制、高速數(shù)據(jù)采集、邊緣數(shù)據(jù)分析和處理、虛擬顯示和監(jiān)控、與IIoT高效通信等功能,在很大程度上簡(jiǎn)化和改善了工業(yè)互聯(lián)網(wǎng)的實(shí)現(xiàn)。目前這一新生事物已經(jīng)有了一些工業(yè)實(shí)踐的支持,在玻璃窯爐的控制、監(jiān)控,以及數(shù)據(jù)采集、分析、診斷等方面都取得了實(shí)際效果。相信其綜合集成的性能一定會(huì)在今后的智能制造和工業(yè)互聯(lián)網(wǎng)中發(fā)揮更多的作用。

(本文中所有的插圖均引自O(shè)PTO 22的相關(guān)資料)

作者簡(jiǎn)介

彭瑜,教授級(jí)高工,上海工業(yè)自動(dòng)化儀表研究院技術(shù)顧問(wèn),PLCopen中國(guó)組織名譽(yù)主席,工信部智能制造標(biāo)準(zhǔn)化體系建設(shè)工作組專家,國(guó)家智能制造標(biāo)準(zhǔn)化協(xié)調(diào)推進(jìn)組專家咨詢組專家。

相關(guān)新聞

- ? 羅克韋爾自動(dòng)化發(fā)布《可持續(xù)發(fā)展 2025 年度報(bào)告》

- ? 羅克韋爾自動(dòng)化推出 SecureOT 解決方案套件,助力強(qiáng)化工業(yè)網(wǎng)絡(luò)安全韌性

- ? 羅克韋爾自動(dòng)化汽車行業(yè) OEM 精英工程師論壇成功舉辦

- ? 臺(tái)達(dá)亮相SPS 2025:展示功能安全、彈性擴(kuò)充智能方案

- ? 11月工控圈發(fā)生了這些矚目的大事件

- ? 威卡上海新基地正式啟用,物位產(chǎn)品本土研發(fā)制造能力邁入新階段

- ? 霍尼韋爾大中華區(qū)總裁余鋒:創(chuàng)新驅(qū)動(dòng)與綠色轉(zhuǎn)型為外企在華發(fā)展注入信心

- ? 羅克韋爾自動(dòng)化與達(dá)實(shí)智能簽署戰(zhàn)略合作協(xié)議,共拓?cái)?shù)智零碳未來(lái)

- ? 行業(yè)權(quán)威認(rèn)可!卡奧斯獲中國(guó)創(chuàng)新創(chuàng)業(yè)大賽工業(yè)智能體專業(yè)賽二等獎(jiǎng)

- ? 柯馬參展第十屆意大利品牌設(shè)計(jì)展:以“以人為本”的自動(dòng)化創(chuàng)新呈現(xiàn)未來(lái)工廠圖景

編輯精選

- ? 賦能綠色智造 臺(tái)達(dá)與長(zhǎng)三角制造企業(yè)探討智造新路徑

- ? 2025 年伺服電機(jī)行業(yè)產(chǎn)業(yè)布局深度解析

- ? HMS行業(yè)洞察:2025工業(yè)網(wǎng)絡(luò)市場(chǎng)全景解讀

- ? 總投資15億元!ABB超級(jí)工廠落子南京

- ? 構(gòu)筑工業(yè) AI 時(shí)代的數(shù)據(jù)底座,藍(lán)卓supOS X工廠操作系統(tǒng)全球首發(fā)

- ? CC-Link協(xié)議家族與會(huì)員單位集中亮相,共話行業(yè)新發(fā)展

- ? 2025 工業(yè)操作系統(tǒng)大會(huì)在蘇州隆重開(kāi)幕

- ? 創(chuàng)新、落地、增效:施耐德電氣以AI賦能產(chǎn)業(yè)新生態(tài)

- ? 西門子2026 年數(shù)字化程度展望

- ? 國(guó)家統(tǒng)計(jì)局:11月工業(yè)機(jī)器人產(chǎn)量增長(zhǎng)超20%

工控原創(chuàng)

- ? 營(yíng)收首破400億歐元大關(guān) 施耐德電氣2025財(cái)年交出強(qiáng)勁業(yè)績(jī)

- ? 高效電機(jī)市場(chǎng)強(qiáng)勁復(fù)蘇,2030年規(guī)模預(yù)計(jì)翻番至31億美元

- ? 美的剝離伺服資產(chǎn),聚焦核心部件突圍

- ? 六十載創(chuàng)新積淀,ADI開(kāi)啟邊緣智能新篇章

- ? “不擁抱就下崗”!朱興明定調(diào)匯川技術(shù)2026年:全員AI化

- ? 1 月工業(yè)自動(dòng)化月度盤點(diǎn):政策賦能 + 技術(shù)突破,開(kāi)啟智能制造新征程

- ? 匯川技術(shù)籌劃赴港上市,加速國(guó)際化戰(zhàn)略落地

- ? 23家新工廠躋身全球燈塔網(wǎng)絡(luò) 制造業(yè)智能化轉(zhuǎn)型加速

- ? 人形機(jī)器人規(guī)模化落地啟幕?樂(lè)聚 Taskor 打響行業(yè)第一槍

- ? “人工智能+制造”怎么推進(jìn)?工信部等八部門印發(fā)專項(xiàng)行動(dòng)實(shí)施意見(jiàn)