醫療加工技術 質量與成本兼顧

http://www.kblhh.cn 2010-05-20 10:24 來源:MM現代制造

編者語:很多零件制造企業已經加入了醫療加工這一領域,通過提高醫療設備改善人類健康具有未來和現實雙重意義。可預期的挑戰和市場回報率將吸引更多的企業加入進來。

發展空間與挑戰

2010年初,各個行業在2009年全年的市場數據紛紛出爐,我在德國的編輯同行驚奇地發現,一片灰色的下行數字報告中,來自醫療行業的發展出人意料地逆勢上揚。顯然,對于德國工業來說,醫療行業已經成為一個非常重要的市場,經濟危機只是讓這一事實更快地呈現出來。

在醫療行業進行深入研究的世界領先車床制造商特納斯有分析指出,醫療行業這種高速的發展趨勢主要取決于人口因素,人口老齡化和更優惠的治療方案刺激了消費。患者能得到更及時的治療得益于疾病的早期檢測,關節植入物重置和預防手術技術。醫療旅游業在亞洲國家興起,如泰國、馬來西亞和印度提供了更多價格合理的治療,健康保險正在變得越來越受歡迎。由此可以看出,醫療器械市場在全球都處于全面擴張狀態,越來越多的零件制造商在仔細研究設備及加工程序,以備能夠抓住這個利潤豐厚市場的份額。

另外,醫療行業具有非常大的創新空間,根據德國聯邦醫療產品工業協會的報告,醫療行業大約2/3的產品都“小于3歲”,其申請的專利數量比汽車行業還要高。高品質的加工過程,100%優質加工件,交貨時間,更優惠的價格,信任和長期合作關系是其中的重點。一些認證如FDA、CE認證、國家GMP,ISO 9001及ISO 13485,只有在具備高品質設備和高素質技術人員環境下才能獲得。醫療行業被公認為是一個具有挑戰性的領域。

全球醫療設備市場

2008年全球的醫療器械設備市場銷售額達到3280億美元(藥業市場7340億美元)。其中歐洲占33%, 美國45%,日本10%和中國市場2%。世界上有20000家醫療設備公司(在歐洲約占50%,雇員總數435 000人)。他們為12個專業科室1700通用組加工生產50多萬種不同的醫療器械,如心臟科、麻醉科、放射科、骨科、牙科、綜合醫院等。(資料來源:特納斯公司)隨著中國和印度等新興國家的崛起,在未來5~10年會有更大的增長。

整形骨科市場

整形骨科是一個快速增長的市場,在2008年產值367億美元,(包括牙科植入),2000~2008年每年有11%的市場增長率。在傳統上分為三個部分:整形骨科,脊柱和牙科。 2008年,整形骨科代表了這個市場的74%份額,脊柱占18%和牙科的8%。

有趣的是,復合年平均增長率(CAAGR)為:整形外科9.24%,脊柱12.98% ,而牙科占12.45%。

醫療行業零件的加工

除了高品質和高精度的要求,零件制造商面臨的主要挑戰來自三個方面:外形、材料和尺寸。

骨釘、骨科及牙科植入物的設計與螺紋的復雜形式,以配合不同的骨骼結構和實現位置的完美。零件的外形被加工成盡可能貼合身體而無縫隙。這些不同尋常的形狀加工要求需有靈活的加工程序和適合的刀具。在牙科領域,義齒(假牙)的數字化,加工前需轉移到CAM系統,因此需要先進的設備和軟件。

醫療零件加工中使用的材料包括不銹鋼、鈦、鈷、鉻、PEEK和碳纖維合金。這些材料需要制造商不斷尋找新的加工流程和刀具。

醫療行業通常使用的材料是不銹鋼和鈦合金。不銹鋼通常用于不在人體內長期存在的零件。鈦通常是植入體首選,因為它重量輕、強度高、具有生物相容性。并且,鈦合金植入物適合磁共振成像和計算機斷層掃描成像過程。

鈦合金切削加工要求僅略高于不銹鋼材的加工。然而,鈦合金的特性使其比不銹鋼更難加工。切割鈦料所產生的熱量因其導熱性差不易迅速散發。因此,大部分的熱量集中在切割邊緣和工件表面。該金屬燃燒時產生氧氣能自行燃燒。因此加工鈦料必須配備滅火系統。

聚醚醚酮聚合物趨向于取代某些鈦的應用。 PEEK是一種強烈的熱塑性塑料,即使在高溫下也能保持其性能。它是阻燃材料且耐磨損,具有較高的沖擊強度,較低的摩擦系數。醫用級別的聚醚醚酮,除了具有相同的物理性能和生物相容性,還有高耐化學性和不同的消毒方法兼容性。使用X射線,核磁共振或電腦斷層掃描觀察時是自然的無線半透明效果。聚醚醚酮植入物周圍組織和骨骼的痊愈給醫生治療提供了一個一覽無遺的觀察效果。碳纖維可增強PEEK材料,它具有高耐磨性,如在關節的運用上。

新材料如與鈦鋯合金的混合,比純鈦合金強度高50%。這些材料加強了牙種植體的一體化進程,從而可以減小未來植入物的尺寸。雖然這些年骨釘和一些植入物尺寸并沒有太大改變,但還是有減少植入手術趨勢的壓力。這種趨勢促使更小植入物的產生。微創手術與導航系統(MIS + NS組)將允許減少切口大小、減少創傷、更短住院時間和病人更快的康復期。

另一種新材料是金屬鎳鈦,鎳鈦合金正在更多的運用到醫療行業中去。隨著時代的發展,更多的材料將出現在市場上,這樣會有更多的挑戰但還會提供更多的機會。

快速制造技術的醫學應用

同濟大學現代制造技術研究所名譽所長 張曙教授

快速制造技術是在快速成形技術的基礎上發展起來的、以提供最終產品為目的新技術。它是多學科滲透、交叉、融合的產物,能夠從電子數據快速、靈活和經濟地直接制造產品,在許多工業部門的產品快速開發中獲得了成功的應用。近年來,隨著計算機斷層掃描技術、生物材料工程、生物醫學工程和軟件工程的迅速發展,快速制造在醫學領域的應用也日漸增多。

過去,在醫學應用中,快速成形技術主要用于制作外科手術模型,擬定手術方案,預覽手術的過程和結果。這幫助外科醫生在走進手術室之前,擺脫了需要做出多個手術預案的困擾,提高了手術的成功率,并節省了大量的時間和精力。

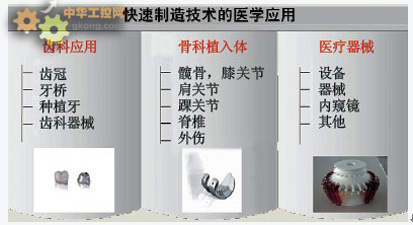

現在,快速制造技術的醫學應用進一步把工程技術和醫學緊密聯系起來,利用新的生物材料和快速制造技術,集成為個性化定制植入體的供應鏈。目前,快速制造技術的醫學應用主要是齒科、骨科植入體和醫療器械三大領域,如圖1所示。

圖1 快速制造技術的醫學應用領域

個性化假牙的快速制造

缺牙是常見疾病之一。基于電子數據的個性化假牙快速制造技術日趨成熟,已經進入實用推廣階段。個性化假牙能夠完全符合患者的口腔形狀,沒有傳統假牙帶來的不適感,而且更加美觀。

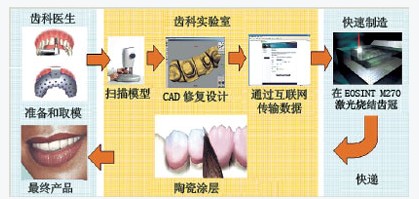

借助選擇性激光燒結技術(SLS)可以快速而經濟地從CAD數據直接制造個性化的齒冠、假牙橋和種植牙,其流程如圖2所示。

圖2 基于電子數據的個性化假牙制作流程

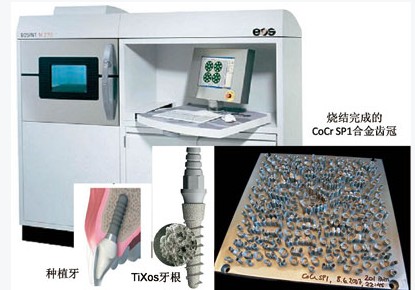

借助EOSINT M270型金屬粉末激光燒結機燒結200~250顆個性化鈷鉻合金齒冠只需要11h,每顆齒冠的成本僅需數歐元。

個性化種植牙是用TiXos鈦合金粉末燒結而成的具有特殊表面構造的人工牙根,將其種植在患者的牙床內,再在其上接出人造齒。與傳統假牙相比,TiXos鈦合金種植牙能與牙床骨形成一體,和真牙一樣咀嚼食物。

EOSINT M270型金屬粉末激光燒結機及其所制造的個性化的齒冠和種植牙牙根如圖3所示。

圖3 金屬粉末激光燒結機及其齒科制品

[page_break]

個性化的骨科植入體

車禍、工傷、摔倒都可能造成骨骼損傷和破壞。人體的骨骼具有很強的個性化特征,特別是頭顱、顏面骨、鄂骨、髖骨的形狀皆因人而異,對骨科的手術治療帶來很大的困難。

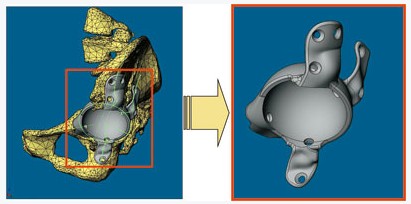

將骨科患者的CT的圖像經過醫學圖像建模軟件(如Minics)處理,重建患者個性化的骨骼3D CAD模型,就可以定制個性化患部具有生物兼容性的植入體。

圖4 Ti6Al7Nb鈦合金人工髖臼

例如,借助金屬粉末激光熔融(SLM)快速制造技術制作Ti6Al7Nb鈦合金人工髖臼的案例如圖4所示。在進行手術前,人工髖臼可在模型上進行預固定,使得在手術過程中無需作任何臨時變更。

假肢的快速制造

高位截肢的殘疾人需要輕便、結構簡單、維護方便、與本人自然肢體大小差不多的個性化假肢。傳統的假肢結構過于復雜、需要專業人員進行調整和維修,而且使用壽命有限。

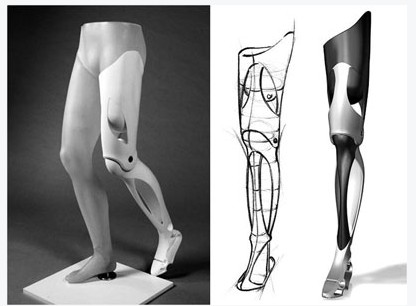

德國弗勞恩霍夫研究院生產技術和自動化研究所(Fraunhofer IPA)借助粉末激光燒結技術開發了嶄新的個性化假肢制造技術,其假肢模型如圖5所示。

圖5 假肢模型

這種個性化假肢由PA 2200尼龍粉末燒結而成,整個制造過程僅需12h。它具有重量輕、構件數量少、維護方便、形狀與患者自然肢相似、穿戴舒適等一系列優點。對患者行走時的力和能量傳遞進行了優化,保證殘疾者在行走和自然移動時的可靠性。使用該假肢經過簡單的康復訓練就可以行走,而且可以像健康人一樣以不同速度走路,甚至跑和跳。

歐盟的研究計劃

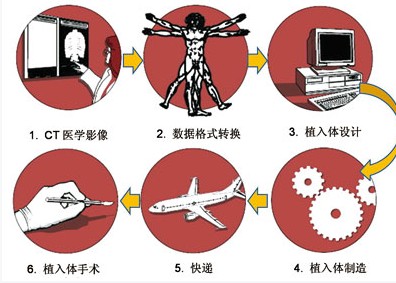

歐盟第6研究框架計劃中“個性化植入體研究(Custom IMD)”的目標是借助快速制造技術建立個性化植入體的完整產業鏈,從2007年2月開始到2011年1月結束,有7個歐盟國家的23個研究機構、高等學校、醫院和設備制造商參加。該項目主要內容包括以下幾方面:

1. 項目的目標是在48h內通過電子供應鏈將患者個性化定制的植入體提供給外科醫生,如圖所示。

2. 新型生物材料的研發及其在醫學植入體快速制造中的應用。

3. 建立經過醫生認可的電子供應鏈管理(患者個人資料的保密、物料供應、植入體的設計與制造,消毒和認證一體化)。

圖6 植入體的電子供應鏈

4. 完成頭顱骨、腰椎椎間盤置換以及牙科修復3類個性化定制植入體的設計、制造及其測試和應用。

5. Custom IMD項目可提高歐共體公民的生活質量,降低醫療保健費用以及其他所帶來的更廣泛的經濟、社會和環境附加值。

難加工材料為醫療設備制造業帶來新挑戰

醫療設備制造不僅需要滿足質量方面對零件的高精度和高表面光潔度要求,而且也面臨著來自難加工材料的挑戰。

山特維克可樂滿技術編輯Christer Richt先生

醫療行業中的精密零件,其加工精度和質量控制在生產中十分重要,既要達到最精密的公差尺寸,同時還要求其加工刀具具有較長的使用壽命和較短的加工周期,減少對刀具磨損的監控的要求,縮短刀具調整時間。今天,這種挑戰更多地來自于新型的難加工零件材料。

如今, 醫療設備行業正在不斷深入地挖掘一系列生物相容性材料的潛能,如鈷鉻合金、不銹鋼和鈦合金,以求不斷拓寬其醫用小零件的應用范圍。

良好的表面光潔度和嚴格的公差是難加工材料生產的共性要求,但每種材料在被切削時都存在著自身特有的加工難點。接骨螺釘等人體植入零件,一般呈細長狀,在醫療上應用廣泛。為了滿足公差要求,刀具需要在切削刃鋒利度、刀具壽命和強度方面達到最佳平衡。山特維克可樂滿研發的精密加工刀具,整合到縱切機床的快換刀具系統中,可以實現高質量的精密加工與快速的刀具轉位。CoroTurn 107 是小直徑和中等直徑外圓車削與內圓切削的首選。刀片材質GC1105 專為加工接骨螺釘等零件材料而研發。CoroCut MB 和CoroTurn XS 應用于車削、切槽和螺紋切削,可以提供一系列適合極小孔徑的加工解決方案。由于采用了新的薄PVD 刀片涂層技術,DCET等新的刀片槽形即便在涂覆了耐磨材料以后仍保持極為鋒利的刃形。

醫療設備行業要求制造工藝能夠保證零件的高質量穩定前提下的大批量生產。為達到良好加工效果并保證一致的公差和表面光潔度,生物相容性人體植入零件的生產為刀具供應商帶來了挑戰,要求刀具供應商具備各種小零件加工的豐富知識和經驗。歐洲一家公司通過使用新的加工解決方案,實現了對小型醫療設備零件生產的優化。CoroTurn和CoroCut XS的成功運用在這一解決方案中起到了關鍵的作用。這家公司生產的某個零件外徑為1mm,需要進行孔徑0.3mm 的鉆削加工,而切削時往往會出現零件質量問題。采用山特維克可樂滿的解決方案后,該公司在質量一致性方面取得了前所未有的進步,并極大地提高了生產效率,每年可節省近60h的機床加工時間,質量和產量都得到了非常可觀的提升。

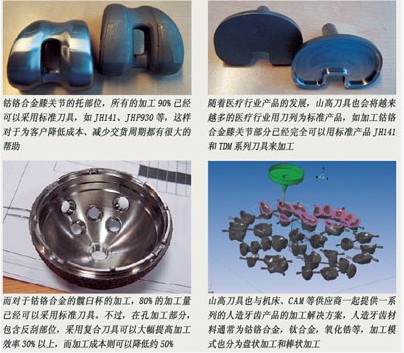

加工醫療設備零件時,影響成本的因素無外乎是:可預測的刀具壽命、縮短生產時間、減少零件裝卡次數和更高的生產安全性。這些目標都可以通過正確的加工工藝(體現在刀具和加工方法上)來實現。采用專用的標準刀具加工人造髖關節就是其中一例。這些人體植入零件通常采用難加工材料制造,如鈷基合金或鈦合金。此類材料多用于航空航天零件的生產,可以承受極端惡劣的條件,但可加工性能較差。另一個挑戰是加工髖關節臼杯和股骨頭時,工件和夾具都相當不穩定,這樣走刀路徑對刀具就提出了很高的要求。用于制造髖關節的鈷鉻合金具有耐磨損和抗腐蝕性能,易于鑄成復雜的形狀,也適用于鍛件或棒料。鑄件和鍛件需要去除的材料很少,但具有堅韌且不規則的表層。這種合金相對比較堅硬,機械強度高,如果刀具和加工方法不能適應切削工況,就會導致刀具壽命縮短。山特維克可樂滿針對這一難點將標準圓刀片應用在難加工材料上。髖關節加工工藝主要包括球形接觸面的內圓和外圓切削。某些臼杯半徑很小,而且裝夾穩定性較差。在粗加工、半精加工和精加工中需要在刀片形狀和槽形方面采用不同的解決方案。使用圓刀片時,會生成又薄又寬的切屑,如果使用正確的話,可以減少某些最具破壞性的刀具磨損。例如,刀片或刀尖半徑增加4 倍,就能在加工鈷鉻合金時使刀具壽命增加6倍。

憑借一系列專為小零件加工而開發的刀具,以及長期以來在航空航天業與發電行業中積累起來的豐富加工經驗,山特維克可樂滿將不斷推出針對醫療設備難加工材料零件的解決方案。

[page_break]

將生產工藝最優化

隨著醫療行業人工關節臨床應用的發展,人工關節從材料,產品設計,產品生產工藝和精度要求方面得到了巨大進步。——山高Jabro產品經理蘇國江先生

人工關節的產品主要包括髖,膝,肩,肘,腕,踝,脛,脊柱等。在人工關節加工行業,由于關系到人身體的健康和安全,所以對加工的精度,質量要求和一致性有非常高的要求。

在醫療行業,通常人工關節生產企業對刀具供應商有以下要求:

1. 合作伙伴和共同設計能力。人工關節生產企業,對人工關節產品的材料和設計非常熟悉,但是對于產品的具體加工工藝沒有太多的經驗,所以經常和刀具供應商結為戰略合作伙伴關系。在新產品研發過程中,刀具供應商進入聯合研制,更多考慮加工成本和加工工藝的穩定性,產品質量的可控制性。山高刀具在人工關節加工行業已經進入多年,對產品的加工工藝有深入的研究,與人工關節行業的幾家領頭者Zimmer、Depuy、Stryker、Biomet、Smith&Nephew等都有深入的合作。

2. 非常特定的應用。人工關節行業的產品相對比較穩定,產品的設計和應用也相對特定。雖然不同公司提供的人工關節的產品不盡相同,但是由于人體結構相對固定,人工關節的產品也不會出現特別大的差異。這樣,產品加工的工藝,質量保證體系也相對類似。這同樣對刀具供應商提出了更大的挑戰,不斷的改進刀具質量,提升加工工藝水準,減少加工成本,提高加工工藝穩定性和可控制性。

3. 高質量要求。人工關節產品大多都要植入人體,所以對產品的材料和質量擁有最高的要求。同樣,人工關節加工企業也會對其供應商包括刀具提供者提出相同的要求。山高刀具的生產幾乎全部實行自動化,質量體系采用自有Q-Das系統。在磨削設備內,磨削油溫度、空氣溫度、刀具溫度、磨削點溫度全部在線檢測,當溫度過高或過低時,系統會自動調整空調系統,校正溫度,這樣便可以最大限度保證刀具的精度質量和一致性,滿足醫療行業的要求。

4. 產品的可跟蹤性。所有的人工關節產品都有其特定的編號,用于跟蹤產品的應用,這樣可以做到產品質量的追溯性。如果某一產品出現問題,可以對所有類似產品批次進行追溯,對類似產品進行召回,這個要求對于醫療行業來說是必須的。山高刀具都有其特定編號以便跟蹤,只要查到此刀具的編號,便可以立即跟蹤到產品的生產日期,生產設備,生產工藝,產品檢測,產品運輸等所有信息。

5. 產品認證。醫療行業由于其應用的特殊性,對供應商的準入門檻也非常高。供應商也必須具有產品認證體系,滿足醫療行業要求。

人工關節的材料也在隨著行業的發展而改進,材料需要滿足生物相容性(不能對人體產生不良影響),生物結合性(人工關節必須與周圍組織相結合),當然也包括材料的強度、彈性等,而且不同年齡層次的人所需要的材料也有一定的區別,來適應年輕人的更多運動及老年人的身體恢復比較慢等特性。

常見的人工關節材料包括鈦合金、鈷鉻合金(含鈷鉻鉬合金)、不銹鋼、超高分子聚乙烯UHMWPE、PEEK以及陶瓷等材料,而材料的熱處理又各不相同,如鑄造和鍛造等。

不同的材料和不同的熱處理方式,對工件材料的可加工性產生了巨大的影響。山高刀具也專門針對醫療行業的不同材料開發出針對性的刀具及解決方案。比如加工鈦合金,可以采用JHP750系列高效率銑削刀具,最快的時間去除余量,同時此刀具也可以用于精加工。對于鈷鉻合金則可以選用JH141系列高速銑削刀具,附加特殊涂層,保證工件表面質量和加工壽命。PEEK材料,尤其現在許多碳纖維材料大量應用于人工關節行業,采用特殊定制金剛石涂層刀具大幅提高刀具效率、壽命和工藝穩定性。

而加工UHMWPE材料,比如用于膝關節中的關節連接面,對加工表面質量有非常高的要求,如Ra<0.20μm,而且對工件不同方向也有不同要求。Seco Jabro開發了此類應用的專用超精細精加工銑刀Premier Finish,該刀具在交貨時將附有用于產品跟蹤的特殊序列號、產品證書、檢測報告、特殊的刀具包裝等,而此刀具還可以用于重磨,降低加工成本。客戶采用此刀具,大幅提高效率可達70%,工藝穩定,而且刀具成本也下降超過30%。

醫療人工關節行業和人類健康息息相關,市場規模巨大,而且在發展中國家的發展潛力更加明顯,同時不受市場運行周期影響。國外的主要市場占領者大都已經在中國開設分公司,并且進行生產,尤其最近幾年的生產規模更是急劇增加。國內的生產企業也在努力抓住國外公司為降低成本而將大量產品生產外包給國內的機會,增加產量,提高產品質量,穩定生產工藝,同時研發新的產品,提高市場競爭力。山高刀具也將配合國內外人工關節生產企業,降低成本,提高產品質量和穩定性,為人工關節行業發展做出貢獻。

降低你的綜合成本

隨著全球人口老齡化的發展趨勢,對于醫療零件和器械的需求增長很快,因而對于生產加工的效率有了更高要求。——伊斯卡中國銑刀產品經理張士廣先生

刀具上的調整螺釘和其他夾緊組件因為太小往往不易操控,很容易丟失。松開一個微小夾緊組件,重新裝回原位,或者在零件上接刀都會浪費一半的調整時間或者刀具更換時間。

重復訂單經常不斷有設計改變,尤其是在小零件加工行業,不斷醞釀著大的變化。為此,ISCAR公司研發了一系列刀具,可以提高金屬去除率,降低切削力,同時簡化刀具替換和更換。如新型的小零件加工“PICCO-MF”多功能刀具,一把刀可以完成鉆孔、車內孔、車外圓和車螺紋四種工序,縮短了循環時間,閑置了更多的刀位,減少了刀具庫存。“PENTA五角霸王刀”是ISCAR獨創的經典刀具,當許多客戶已經習慣了使用兩刃和三刃切槽切斷刀時,ISCAR公司已經開始為客戶提供5個刃口的刀片了,為客戶帶來了成本的降低,這種PENTACUT切斷刀已經在切槽、清根、倒角和切斷標準尺寸工件上,成功應用了數年。除此之外,ISCAR提供的標準CUT-GRIP刀片和SWISS-CUT刀片可以保證刀片更換的重復定位精度為±0.025mm,可以實現同位更換,無需調整,迅速地重新開始加工。ISCAR最新的束魔涂層技術(SUMO-TEC)可轉位刀片可以提高刀具壽命30%,從而減少刀具更換頻率。

在醫療零件制造業,一個主要的不同點是90%以上的植入物都是用鈦合金Ti6Al4V制成。也會用一些不銹鋼,但是外科醫生更偏愛鈦合金,因為鈦合金的強度/重量比和與人體組織的附著性更好。硬質合金刀具無需涂層,因為加工鈦合金不像加工鐵一樣會有化學反應,但是一定要保持刃口鋒利。為了在高速加工時防止過熱,推薦使用PVD涂層的刀片,比如IC908 -IC907- IC1008。ISCAR已經專門針對鈦合金研發了一系列的小零件加工刀片,基本上都可用于以上材質。它們的共同特征是都有非常鋒利的刃口,研磨或者精磨的表面,從而獲得超高的表面質量,避免產生積屑瘤, 這些刀片都有IC908材質的品種,尤其適用鈦合金加工。到目前為止,ISCAR擁有小零件鈦合金加工的產品陣線,包括刃口超級鋒利的立銑刀,它具有碗形和研磨的表面;整體硬質合金鉆頭直徑小到0.8mm,有著加工鋼件的槽型以及加工鈦合金的鉸刀槽型;四種有著侵略性的WF或者MD斷屑槽的車刀片和加工鈦合金的冷卻液優化系統的JETCUT雙刃切斷刀。ISCAR還將推出加工鈦合金的TANG-GRIP重載立裝自夾式切槽刀。

ISCAR公司十分重視醫療行業,在以色列總部還專門成立了醫療器械研發中心,有數名專業的工程師從事方案設計。因而ISCAR公司不僅僅是刀具供應商,還可以為客戶提供整體解決方案,最后為客戶提供加工方案圖紙和加工節拍計算。

在方案的選刀上,首選標準刀具,真正做到“物超所值”。ISCAR關注技術創新,總是致力于提供創新的解決方案,比如在銑削應用中:ISCAR研制的帶鋒利切削刃的整體硬質合金立銑刀可用于凹型零件的加工并免除毛刺。這些立銑刀能在半精加工及精加工中,實現最大0.01mm余量的拋光銑。在鉆削應用中:ISCAR的新式整體硬質合金鉆頭最小直徑0.8mm, 鋒利切削刃,P型幾何形體,合金牌號:IC908。在車削應用中:研發部門發現,車削應用在醫學器械工業中,普通刀片牌號或者斷屑槽都需要改進。為滿足用戶需求,ISCAR研制了高品質的磨制刀片,諸如:VCET、DCET、CCET,刀片槽型為WF。在某些特殊應用中,ISCAR可提供帶MD卷屑槽的VCGT刀片,以獲取高表面質量。在切斷應用中:ISCAR的 JET-CUT系列,刀片寬度3mm及4mm,合金牌號IC908,加工表面質量高,刀具壽命長。

ISCAR深入分析了醫學器械工業植入物的特點,以提高這些非常關鍵的元件的加工性。因此,我們也設計制作非標刀具以滿足不同應用。解決問題的關鍵是保證整個系統的剛性,采用鋒利切削刃、正確的幾何形體的刀具是非常必要的。