節能——不僅僅是電機

http://www.kblhh.cn 2009-11-23 16:57 來源:控制工程

編者語:在美國,電動機消耗了65%的工業用電。這些電量相當于全美每年產電量的20%,同時也制造了類似比例的二氧化碳排放量。要想讓這種程度的能源消耗量出現些許的下降,就必須跳出高效能電動機的思維框架,而要從整個動力傳動系統中尋找適當的途徑。

能源的消耗對任何行業來說都是一個無法回避的話題,而隨著如今越來越多的關注開始投向于化石燃料的燃燒會對全球氣候造成怎樣的影響,各種公司,不分大小,都開始尋找一種更節能的運營方式。顯然,高能效電動機的出現是一種必然的趨勢。但是電動機的高能效并不總是等于節省能源。

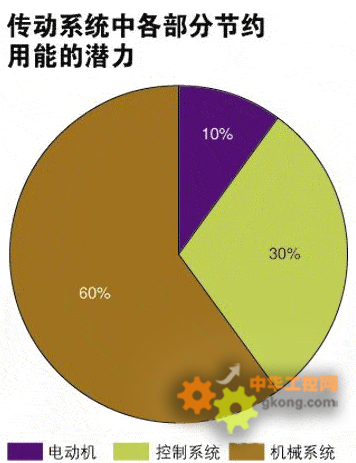

真正能產生節能效果的是一個要大得多的動作,一個將整個傳動系統考慮在內的大動作。這是因為,一個高能效電動機即使在最佳運行狀態下,也只能減少10%的能耗量。因此,要想大幅度節約用能,更重要的是對可以節能30%的電子速度控制裝置和節能60%的優化機械系統的應用。

在考慮節約用能時,最大的一塊蛋糕可能不是電子系統,而在于機械系統。

理解能量的損失

能量被定義為儲存在一個系統中的功的總量或一個系統所能產生功的能力總和。如果部分電能流過一個系統時未能實際用于做功,則這部分電能被認為是被浪費了。換句話說,一個系統的效率越高,損失的能量就越少。

工程師們將進入系統的能量與系統輸出的能量相減來計算系統工作時浪費的能量值,具體公式如下:Pin – Pout = Ploss 。

那么能量是怎么流失的呢?一個傳動系統通常由一個電動機、一個驅動器、一套傳動裝置及其相關的線纜配置組成。能量可以從其中任一組件上流失。舉例來看,在一個感應電動機中,就存在著摩擦、磁化和電阻損耗。一個電動機的構造設計與制造它所用的材料材質都會對能量損失產生重要的影響。

既然任一組件上都會發生能量流失,那么就讓我們一個一個地來分析一下。

高能效電動機通常只能在特定運行環境下實現最佳性能表現。而當它在其理想環境之外工作時,它的表現可能尚不如一臺常規電機。請在做出你的選擇前確定,你已經充分理解了這些特性。

電動機——電動機產生能量損耗的主要原因有:軸承與密封圈的摩擦,電機風扇的風阻,表現為磁滯和渦流形式的鐵損(由制作定子和轉子疊合時采用的金屬片質量所決定)、銅損(I2R損耗),以及諧波。

因此,改進電動機的用能效率可以通過使用更低阻抗的優質材料來達到,例如用銅代替鋁來制造轉子籠;亦可以通過增加電動機有功分量的大小來實現。這就是為什么高能效電動機的轉子慣量比普通電動機要高的原因。不過這里必須要注意一點——有時候你會覺得使用一臺標識著更高能效的電動機是一個更好的選擇,即使這臺電動機的額定功率要高于你實際需要的大小,但事實上,這個標識的能效數值只有在全負荷運作時才能達到。

一臺10馬力的電動機可能在能效排名中高于一臺5馬力的電動機,但是它所需的電流也要多得多。并且,一臺非滿負荷運行的電動機是非常低效的。有條經驗法則是這樣說的,保持電動機在其額定功率的80%~90%范圍內使用是最好的。使用VFD(變頻驅動器)可以幫助我們將電動機的速度降低,使其保持在最佳使用范圍內。

配線——電纜同時具有兩種損耗:電阻損耗和電容(能量的儲存)損耗。導體中的電阻損耗與其直徑成反比,與其長度成正比。按照設計標準,電纜中的整體能量損耗允許值為總傳輸量的5%。短又粗的導體能最大程度減少能量的損失。

傳動裝置——傳動裝置中的能量損耗主要是由于齒輪間相互咬合時產生的摩擦所帶來的。例如,渦輪傳動裝置,就是一種效率最低的傳動裝置,因為它工作時包括了相當數量的滑動動作,從而產生了大量的摩擦。

缺乏足夠的潤滑同樣也是摩擦和能量損耗產生的原因之一。錯誤的安裝位置、溫度和浸入深度是這里面的關鍵因素。潤滑油的流動由其自身的溫度和粘度決定。油的粘稠度越高,齒輪運動所需扭矩就越大。而油的溫度越高,其介質就顯得更為稀薄,同時損失的能量就越少。外殼的設計同樣決定了內部組件的結構安排,以及潤滑油的流動。

軸承和油密封圈同樣也在高能效系統組件中占有一席之地。傳動部件的效率由其自身的損耗和電動機和傳動件之間的密封圈共同決定。輸入的速度越快,傳動裝置產生的損耗和由于油劇烈波動而產生的損耗就越高。

變換器——當變換器或變速驅動器被用于動力傳動系中以減少能量的消耗時,它們本身也會在運行中消耗電能。一個驅動器能對節能產生多大的效用取決于它能在多大程度上幫助你管理電動機運行情況以降低輸出功率的能力。而其對電動機的轉速、轉速斜坡和有效扭矩的控制往往就直接轉化為對能量消耗的管理。

提高系統效率

在設計高能效系統的時候,對系統或過程進行一個全面的審視是很重要的。當幾臺機器或者組件作為一個系統一起工作時,它們各自的工作效率必須相乘以得到整體的效率。

舉例來說,當一臺高效電動機的工作效率為95%左右,一套渦輪傳動裝置的效率就在50%~80%之間,具體數值由其構成和型號決定。而將這臺高效電動機與渦輪傳動裝置一起使用時,卻無法達到預期的生產效果,因為這個系統的整體工作效率會更接近傳動裝置的效率,而不是電動機的。

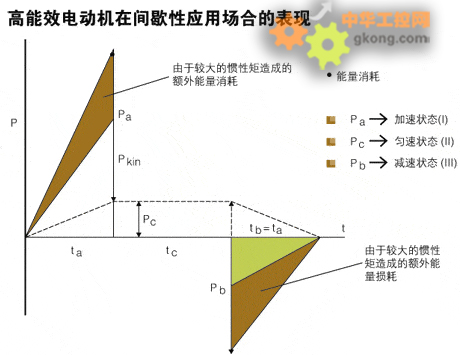

充分理解這一事實與正確選擇合適的組件同樣重要。高能效電動機的設計初衷都是為了能在持續的運行中,例如風扇或泵,減少能量的消耗。因此,它們的轉子通常比普通電動機更重一些,以使它們在啟動后能更好地利用慣性的作用。但是在一些應用中,電機需要間歇性地運行,頻繁地啟動與停止,這時,這些重量較大(通常尺寸也較大)的大慣性轉子就成了真正的能量燃燒器,因為它需要更多的能量來啟動這些高能效電動機。

現在想想你身邊有的設備,比如在機場和包裹處理系統常見的分類器、推進器和索引器;或者自動化工廠里的傳輸帶、包裝機械上的出料傳輸帶之類的設備;也可以是大型包裝機械,如碼堆機和托盤包裝機。用于這些機械的高頻電動機可能只會全速運行幾秒鐘的時間,但卻時時處于啟動狀態。因此在這些應用場合,采用低慣性轉子的電動機會節省大量的能源。

[page_break]

極具實用性的工程設計

在不同場合的應用需要進行不同的工程設計來實現對能量損耗和消耗的減少。以下案例僅僅代表了其中的兩種思路。

傳送帶——許多用于汽車裝配、包裝或包裹處理的傳送帶系統通常是由一整套包括一臺NEMA結構電動機、一個外置離合器制動器、減速器、V型皮帶和數個皮帶輪在內的設備組合驅動的。由于系統設計時的采用高慣性因素的作用和每次使用離合器時設備的重復振蕩,使得各個組件時時都處于巨大的壓力之下,因此,必須經常更換減速器和離合器,從而造成了頻繁的停工,產生了令人難以接受的額外能量消耗。

雖然單次的啟停操作可能只消耗了數分之一秒的能量,但是在這些應用中,這種啟停可能每小時就會發生數千次。如果以月乃至年計,其對能量的消耗和由此產生的設備熱損是無法估量的。

有一種效率更高的IEC型齒輪電動機可以取代這類笨重的傳動系統設計,它包含了一個完整的制動器、一個軸裝式螺旋錐齒輪減速機和一臺變頻驅動器。這種最新型的系統降低了維護強度,減少了配件的更換和能量的消耗,保證了設備能夠擁有更長的持續工作能力。

存儲與檢索——在一個常見的,如工廠配備件管理倉庫里使用的垂直型存儲與檢索系統中,通常有兩臺驅動器分別處理縱軸和橫軸上的動作。由于能量的大小和質量與高度的乘積成正比,因此儲存在架子上的貨物就有了潛在的能量。這些能量在貨物的高度下降時就會釋放出來。

同樣的,我們也要考慮到水平方向上負載移動時的動能。讓我們看看當這個慣性不小的水平負載減速運動時,能量發生了什么變化。在常規控制中,兩根軸線上釋放出來的能量都浪費在了制動電阻身上,損失了大量的動力。有一種可以獲得更高能效的方法是,通過一個可編程控制器緊密地控制兩個驅動器動作的時機。這樣,一臺驅動器制動時產生的能量就能夠成為另一臺動作的動力了。

通過這樣可反復再生的能量互助,能量消耗的總量顯著地下降,根據系統的個體差異,降幅可達到25%~40%,且對系統的動力供給和持續工作能力沒有任何的影響。

效率的關鍵因素

節能的設計要求包括了降低功率損耗和減少能量消耗兩部分內容。

以下是降低功率損耗的五個關鍵因素:

·增強齒輪傳動單元的效率;

·增強電動機的效率;

·取消非必要的功能;

·盡可能地循環使用在直接利用、制動能量的再生和能量儲存中釋放出來的能量;

·根據實際需要確定各組件的尺寸。

除降低功率損耗以外,工程師們也需要考慮減少能量消耗的問題,下面就是它的四個關鍵因素:

·降低/控制輸出速度;

·通過剛性傳動組件,適合的配重和盡可能少的摩擦來降低負荷扭矩;

·采用能量節省模式;

·關閉設備。

總而言之,對于電動機驅動的系統,單一的節能措施是不夠的。動力傳送系統上的每一個部件都提供了改進效率、降低功率損耗的可能。與所需的工程設計方案一樣,這些可能隨著具體應用的不同而不同。想要實現智能節能,就需要我們重新思考過去的一些假設和實踐。而最重要的是,它意味著節約能源的工程存在于每個系統、每臺機器和每個進程中。

相關新聞

- ? 荏原收購三菱電機三相電機業務

- ? 找商機?拓渠道?11月12日-14日來SMM IEMC 2025!100+展商,電機全產業鏈一站式配齊!

- ? 11月寧波必沖!SMM IEMC 2025電機展重磅來襲,全產業鏈商機一網打盡!

- ? 營收利潤雙增長 松下機電中國自動化事業成長之道揭秘

- ? 三菱電機擬收購Nozomi Networks,強化工業網絡安全防御并推動運營轉型

- ? 控制電機龍頭 三協電機登陸北交所

- ? 三菱電機大連機器有限公司第四工廠竣工暨公司成立30周年典禮盛大舉行

- ? ABB高壓電機二十周年之際:2025年度供應商大會聚焦合規、創新與供應鏈協同發展

- ? 2025年中國工業電機行業發展現狀分析及未來趨勢預測

- ? 革新外觀檢測方式!三菱電機外觀檢測軟件MELSOFT VIXIO正式發售