大飛機或將使用世最先進發動機

http://www.kblhh.cn 2009-08-10 14:08 來源:21世紀經濟報道

擴建后氣勢恢宏的北京首都機場,期待國產大飛機的降臨。

據中國商飛總設計師吳光輝透露,預計將在2014年首飛、命名為“C919”的首型國產大飛機,將定位于150座級(座位數覆蓋130到200個座位),確定其標配為168座。

這樣一架大飛機將由300萬到500萬個零部件組成,這些零部件需要有數千家配套供應商生產,如此龐大的產業鏈機會不只讓一個王水福動心。

今年2月19日,70多位上海民營企業家集體造訪中國商飛。這次訪問最終變成了這些商人對各自的電子、新材料、計算機、電纜、照明、精密機械等產品進行推銷的營銷路演。

“各地民企都很踴躍,但這次可能只有少數幾家能夠入圍,并且只會負責一些配件的生產。”商飛的一位知情人士解釋說,“因為大多數民企此前都沒有為大飛機標配的先例,中國商飛對民企的開放會一步步來。”

受制于國內制造能力不足,大飛機的大量制造環節看來仍需要求助于全球。中國商飛總經理張慶偉之前表示,大飛機項目中,國產化率要達到30%。

“我們目前已經完成首飛的支線客機ARJ21—700,在發動機、電子控制系統等關鍵部件,由于國內產品暫時達不到技術要求,因此國產化率很低。”張慶偉解釋說。

公開資料顯示,大飛機項目此次提供的工作包,主要包含兩類:

第一類是“系統設備工作包”,包括飛控、航電、電源、照明、APU、動力裝置、起落架、液壓、機電綜合、空氣管理、燃油、防火等系統和設備。

曾從事ARJ支線飛機供應商管理工作的周濟生介紹說,按照國際業界通常的情況,如果制造一架波音787需要花費80-90億美元,那么系統設備工作包就占50%以上,也就是40-45億美元。而其中發動機系統又占系統設備工作包費用的一半,即20億美元左右。

正是在占整個飛機造價50%的系統設備這塊蛋糕上,我國尚不具備獨立標配能力,如果要實現國有標配,需要與其他國外企業合作。

“支線飛機的全球招標模式,就是大飛機的摹本。”6月16日,國務院發展研究中心郭勵弘對本報記者說。

“自主研發和全球招標并不沖突。”6月4日,中國工程院院士劉大響對本報記者說,自主研發的周期長,趕不上大飛機項目的進程。即便是我們研發成功了,也只能是采取逐步的部分替代,還是要用到國外的成熟產品。”

大飛機項目的第二類工作包是“機體結構工作包”,包括雷達罩、機頭、前機身、中機身-中央翼、中后機身、翼身整流罩等。

這部分機體部件和材料則需要花費整個飛機造價的25%,即20億美元左右。“國內供應商將主要集中在機身制造這一塊上,也就是分享整機造價的這25%。”周濟生說,其他如管理費、勞動力成本等瓜分了另外的25%。

盛宴中的大飛機拼圖

那么,將在5年后飛上藍天的國產大飛機,最終將由哪幾只手合力打造而成?

整合各供應商迄今公布的信息,我們可以還原出這樣一幅大飛機拼圖——

溫家寶總理視察國產大客機早期模型

大飛機機頭部分的制造將由成都飛機工業公司提供。

承擔大飛機的前機身、中后機身機體結構制造的是洪都航空工業集團。

西飛國際取得了中機身(含中央翼)、外翼翼盒(含固定前、后緣)、副翼、后緣襟翼、前緣縫翼和擾流板等6個工作包。

沈飛將就尾段與中國商飛進行設計與合作。

哈飛將對國產大飛機提供機體的復合材料。據哈飛副總工程師李瑞義介紹,目前我國正在研制的國產大飛機機體結構的30%-40%將采用復合材料。

昌飛獲得了份額不多的機翼擾流片等部件的研制生產任務。

來自中國航天科工集團旗下的航天科工三院亦成為大飛機機體結構的供應商之一。

據周濟生介紹,我國國產大型客機的起落架項目目前已確定由中航飛機公司與法國賽峰公司共同研制,聯合開發,聯合競標。

大飛機的非氣密性艙門由浙江西子聯合控股公司提供。

而來自中國航天科工集團公司三院306所需要向大飛機項目提供翼梢小翼/副翼/擾流板/后機身尾椎4大工作包。

美國通用電氣公司和法國斯奈克瑪公司的合資公司CFM公司制造的LEAP-X型號發動機,被稱為第一種第三代民用航空渦扇發動機。這是2009年6月12日在GE集團位于俄亥俄州Evendale工廠的高空試驗臺上,LEAP-X發動機的核心機首次點火的圖片。這里將在整個飛行包線內檢驗渦輪和燃燒室的性能。該核心機由8級壓氣機與單級渦輪組成,CFM公司說:“我們希望核心機能有更高的熱效率,我們想要提高核心機的溫度從而提高熱效率,以此確保渦輪葉片的效率和耐久性。”

大飛機面向海外的招標集中在發動機領域。

記者獲悉,可能將采用美國通用電氣公司和法國斯奈克瑪公司的合資公司CFM公司制造的LEAP-X型號發動機。

該發動機第一臺全尺寸驗證發動機計劃2012年試車,LEAP-X預計2016年取證。

據GE中國人士稱,新型發動機將比現在給空客A320以及波音737NG飛機提供動力的CFM56技術嵌入型發動機節省燃油16%。

“我們迄今為止還沒接到對此事發布任何信息的通知。”6月17日,在被本報問到中國的大飛機項目是否已就發動機采購與其公司接洽時,GE中國發動機品牌發言人鄧謹如是回應。

2009年6月,在GE公司位于俄亥俄州Peebles的室外試驗臺,CFM公司對Leap-X發動機核心機的風扇和壓氣機進行首次測試。其還將行大量的側風和聲學試驗。Leap-X的壓氣機大幅度增加了壓比。

CFM國際公司是斯奈克瑪發動機公司和通用電氣公司的合資公司,是世界領先的飛機發動機供應商,全球投入使用的CFM56系列發動機數量達14400臺。

[page_break]

CFM56發動機在其所覆蓋的推力(85~155千牛)范圍內,在全球共占據了約88%的市場領地,其中包括:

所有(100%)的新一代波音737系列飛機都采用CFM56;所有(100%)的四發空客A340各型飛機都采用CFM56;大部分(約60%)的空客A320系列飛機采用CFM56。

出于市場競爭力的衡量,在近期,中國的C919飛機也不可能選擇CFM系列之外的發動機。因為對于商業市場上的民航客機來說,其必須滿足直接客戶——航空公司的四大需求:油耗、可靠性、乘客舒適度和機隊運營成本。這四點與同時代水準稍有差距,就會陷入毫無訂單的窘境。

LEAP-X是為有可能在未來十年進入服役的下一代中短程客機而研制的一款新的發動機,其核心目的是采用先進的復合材料和合金制造技術,減輕發動機重量從而降低油耗。首臺全尺寸驗證機預計2012年開始試車,LEAP-X發動機計劃2016年取證。

LEAP-X計劃的目標包括:與當前裝配空客A320和波音737系列飛機的CFM56系列發動機相比,發動機油耗降低16%,如果再結合新的飛機技術,油耗還可以進一步降低;二氧化碳(CO2)排放量的降低與油耗的降低相當;與當前國際民用航空組織(ICAO)的CAEP6的排放標準相比,LEAP-X發動機的氮氧化物(NOx)排放量可以降低50%~60%。

事實上,CFM公司的發動機各方面性能一直處于行業領先地位,與其背后的“科技含金量”是息息相關和密不可分的,就是美國通用電氣公司和斯奈克瑪公司雙方各自在高科技研究領域的巨大投入。

斯奈克瑪公司90年代與法國國家航空航天科技研究院(ONERA)和法國國家科技研究中心(CNRS)合作,研究先進集成燃燒系統,目標是對環境進行最大限度的保護,減少發動機在工作過程中的氮氧化合物、碳黑等污染物排放,降低噪聲,減少燃油消耗;研究機械工程先進計算方法,為未來發動機設計開發作準備,內容包括固體力學、振動學、結構動力學、復合材料建模、接觸摩擦損傷等,以便精確預測結構在常溫或高溫環境下的使用壽命。

LEAP-X與現有最新的CFM56噴氣發動機相比,力爭將發動機單體的燃耗削減16%,其中7.%%將通過優化涵道比實現,7.0%將通過革新壓縮機、燃燒器及CFD(計算流體動力學)等核心技術實現,而剩余的1.5%將通過改進發動機系統實現。

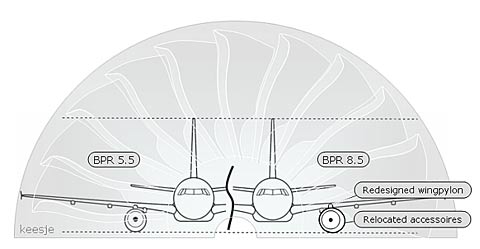

在有助于提高燃效的高涵道比方面,力爭從目前的5.5左右提高至9以上,這是一個驚人的數字。

CFM56噴氣發動機正是把涵道比從較低的數值提升到中高值,成為第二代民航渦扇發動機,其油耗比被其取代的低涵道發動機降低了20%,同時還建立了新的可靠性標準。

而今LEAP-X將以更高的涵道比,進一步降低16%的油耗,將成為第三代民航渦扇發動機。在高油價時代,發動機油耗是航空公司最為關注的指標,也是一架客機商業成功與否的生死線。

Leap-X將采用一個比CFM56發動機大16%的風扇,直徑為1.8米,現有的民航主流CFM56系列發動機風扇直徑為1.55米。

為了大幅度地減重,Leap-X發動機的風扇葉片邊緣將采用鈦合金,葉片本身將采用利用3-D組合碳纖維轉化澆鑄方法生成的復合材料,這是一個巨大的技術進步。Leap-X發動機的18個1.8米葉片總重為76千克,而CFM56系列發動機的24個1.5米葉片總重118千克。

這一技術進步來源于斯奈克瑪公司90年代進行的“高效、靜音復合材料風扇葉片”(MASCOT)研究項目提供的技術儲備,當時研究了大直徑復合材料風扇葉片的空氣動力學、聲學、力學原理,以提高發動機性能,降低燃油消耗,減少噪聲和污染排放等;結果表明,應用該技術制作的葉片不僅重量輕,而且結構牢固,抗大體積鳥撞擊能力強,制造成本卻相對較低。

相關新聞

- ? GE Vernova將工業軟件業務Proficy以6億美元出售給TPG

- ? Höegh Autoliners訂購全球首批用于汽車運輸船的氨燃料發動機

- ? GE Vernova收購法國軟件公司Alteia 深化電力行業AI解決方案布局

- ? 傳GE Vernova考慮出售工業軟件業務Proficy 售價高達10億美元

- ? 霍尼韋爾與禧佑源在第135屆廣交會達成合作 共塑未來航空

- ? 工業巨頭通用電氣分拆時刻即將到來! GE Vernova擬于4月獨立上市

- ? 從C919海外試飛見大國工業崛起

- ? 推開放平臺戰略,Qt Group加速生態化轉型

- ? 庫卡×航空 | 智能制造新時代,為航空制造保駕護航

- ? 這家工業巨頭扎根張江20年,是最早入華的美國企業之一